متن فارسی استاندارد ایزو 10012 نسخه 2003 + دانلود pdf

متن فارسی استاندارد ایزو 10012 نسخه 2003 (ISO 10012:2003) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود PDF نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید. چنانچه تصمیم به اخذ هر یک از انواع گواهینامه های ایزو از مراجع معتبر و یا با هزینه مناسب را دارید می توانید هم اکنون با ما در تماس باشید.

مقدمه متن فارسی استاندارد ایزو 10012

یک سیستم مدیریت اندازه گیری موثر تضمین می کند که تجهیزات اندازه گیری و فرآیندهای اندازه گیری مناسب با هدف مورد نظر خود هستند و برای دستیابی به اهداف کیفیت محصول و مدیریت خطر نتایج اندازه گیری نادرست مهم هستند. هدف از یک سیستم مدیریت اندازه گیری، مدیریت ریسکی است که تجهیزات اندازه گیری و فرآیندهای اندازه گیری می توانند نتایج نادرستی تولید کنند که بر کیفیت محصول یک سازمان تأثیر می گذارد. روش هایی که برای سیستم مدیریت اندازه گیری استفاده می شود از تأیید تجهیزات اولیه تا استفاده از تکنیک های آماری در کنترل فرآیند اندازه گیری متغیر است.

در این استاندارد بین المللی، اصطلاح “فرآیند اندازه گیری” برای فعالیت های اندازه گیری فیزیکی (به عنوان مثال در طراحی، تست، تولید و بازرسی) اعمال می شود.

مراجع به این استاندارد بین المللی می تواند توسط:

- یک مشتری هنگام مشخص کردن محصولات مورد نیاز،

- یک تامین کننده هنگام مشخص کردن محصولات ارائه شده،

- نهادهای قانونگذاری یا نظارتی، و

- در ارزیابی و ممیزی سیستم های مدیریت اندازه گیری انجام شود.

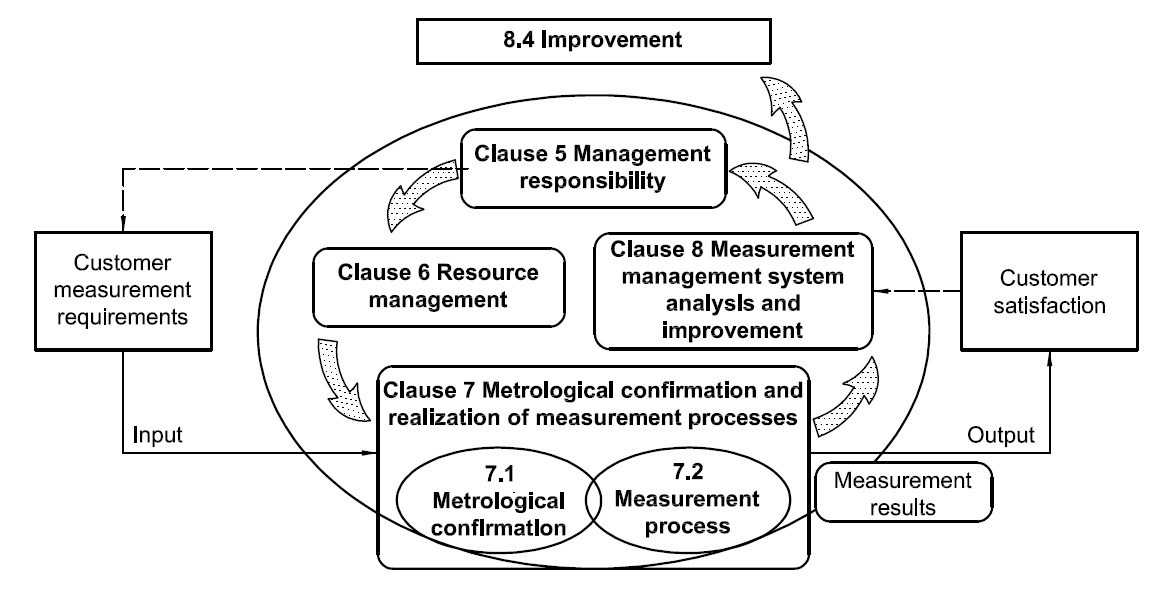

یکی از اصول مدیریت ذکر شده در ISO 9000 به رویکرد فرآیند محور می پردازد. فرآیندهای اندازه گیری باید به عنوان فرآیندهای خاصی در نظر گرفته شوند که هدف آنها حمایت از کیفیت محصولات تولید شده توسط سازمان است. کاربرد مدل سیستم مدیریت اندازه گیری قابل اجرا برای این استاندارد بین المللی در شکل 1 نشان داده شده است.

این استاندارد بین المللی شامل الزامات و راهنمایی هایی برای پیاده سازی سیستم های مدیریت اندازه گیری است و می تواند در بهبود فعالیت های اندازه گیری و کیفیت محصولات مفید باشد. الزامات با حروف معمولی ظاهر می شوند. راهنمایی در حروف کج در یک کادر بعد از پاراگراف الزامات مناسب ظاهر می شود. راهنمایی فقط برای اطلاع رسانی است و نباید به عنوان افزودن، محدود کردن یا تغییر هر الزامی تفسیر شود.

سازمان ها مسئول تعیین سطح کنترل های مورد نیاز و مشخص کردن الزامات سیستم مدیریت اندازه گیری برای اعمال به عنوان بخشی از سیستم مدیریت کلی خود هستند.

به جز توافق، این استاندارد بین المللی برای افزودن، برداشتن یا جایگزینی هر الزام دیگری از استانداردهای دیگر در نظر گرفته نشده است.

پیروی از الزامات تعیین شده در این استاندارد بین المللی، تسهیل انطباق با الزامات اندازه گیری ها و کنترل فرآیند اندازه گیری مشخص شده در سایر استانداردها، مانند ISO 9001:2000، بند فرعی 7.6، و ISO 14001:1996، بند فرعی 4.5.1 را به همراه خواهد داشت.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

سیستم های مدیریت اندازه گیری — الزامات برای فرآیندهای اندازه گیری و تجهیزات اندازه گیری

1 دامنه

این استاندارد بین المللی الزامات عمومی را مشخص می کند و راهنمایی هایی را برای مدیریت فرآیندهای اندازه گیری و تأیید مترولوژیکی تجهیزات اندازه گیری استفاده شده برای پشتیبانی و اثبات انطباق با الزامات مترولوژیکی ارائه می دهد. این الزامات مدیریت کیفیت یک سیستم مدیریت اندازه گیری را مشخص می کند که می تواند توسط سازمانی که اندازه گیری ها را به عنوان بخشی از سیستم مدیریت کلی انجام می دهد استفاده شود و اطمینان حاصل کند که الزامات مترولوژیکی برآورده می شوند.

این استاندارد بین المللی به عنوان پیش نیازی برای اثبات انطباق با ISO 9001، ISO 14001 یا هر استاندارد دیگری در نظر گرفته نشده است. طرف های ذینفع می توانند توافق کنند که از این استاندارد بین المللی به عنوان ورودی برای برآورده کردن الزامات سیستم مدیریت اندازه گیری در فعالیت های صدور گواهینامه استفاده کنند.

این استاندارد بین المللی به عنوان جایگزینی برای الزامات ISO/IEC 17025 یا افزونه ای برای آنها در نظر گرفته نشده است.

توجه: استانداردها و راهنماهای دیگری برای عناصر خاصی وجود دارد که بر نتایج اندازه گیری تأثیر میگذارند، مانند جزئیات روشهای اندازهگیری، صلاحیت پرسنل و مقایسههای بین آزمایشگاهی.

2 مراجع هنجاری

اسناد مرجع زیر برای کاربرد این سند ضروری هستند. برای مراجع تاریخ دار، فقط ویرایش ذکر شده اعمال می شود. برای مراجع بدون تاریخ، آخرین ویرایش سند مرجع (شامل هر اصلاحیه) اعمال می شود.

ISO 9000:2000، سیستم های مدیریت کیفیت – اصول و واژگان

VIM:1993، واژگان بینالمللی اصطلاحات پایه و عمومی مورد استفاده در مترولوژی. منتشر شده مشترک توسط BIPM، IEC، IFCC، ISO، IUPAC، IUPAP، OIML

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

3 اصطلاحات و تعاریف

برای مقاصد این سند، اصطلاحات و تعاریف داده شده در ISO 9000 و VIM و موارد زیر اعمال می شود:

3.1

سیستم مدیریت اندازه گیری

مجموعهای از عناصر مرتبط یا متعامل که برای دستیابی به تأیید مترولوژیکی و کنترل مداوم فرآیندهای اندازهگیری ضروری است.

3.2

فرآیند اندازه گیری

مجموعهای از عملیات برای تعیین مقدار یک کمیت

3.3

تجهیزات اندازه گیری

ابزار اندازه گیری، نرم افزار، استاندارد اندازه گیری، مواد مرجع یا وسایل کمکی، یا ترکیبی از آنها که برای انجام یک فرآیند اندازه گیری ضروری است.

3.4

مشخصه مترولوژیکی

ویژگی متمایز که می تواند نتایج اندازه گیری را تحت تاثیر قرار دهد.

توجه 1 تجهیزات اندازه گیری معمولاً دارای چندین مشخصه مترولوژیکی هستند.

توجه 2 مشخصات مترولوژیکی می تواند موضوع کالیبراسیون باشد.

3.5

تایید مترولوژیکی

مجموعه عملیاتی که برای اطمینان از مطابقت تجهیزات اندازه گیری با الزامات برای استفاده مورد نظر خود لازم است.

توجه 1 تایید مترولوژیکی به طور کلی شامل کالیبراسیون و تأیید، هرگونه تنظیم یا تعمیر ضروری، و کالیبراسیون بعدی، مقایسه با الزامات مترولوژیکی برای استفاده مورد نظر تجهیزات، و همچنین هرگونه مهر و موم و برچسب گذاری مورد نیاز است.

توجه 2 تایید مترولوژیکی تا زمانی حاصل نمی شود که تناسب تجهیزات اندازه گیری برای استفاده مورد نظر نشان داده و مستند نشده باشد.

توجه 3 الزامات برای استفاده مورد نظر شامل ملاحظاتی مانند محدوده، وضوح و حداکثر خطاهای مجاز است.

توجه 4 الزامات مترولوژیکی معمولاً متمایز از الزامات محصول هستند و در آنها مشخص نشده اند.

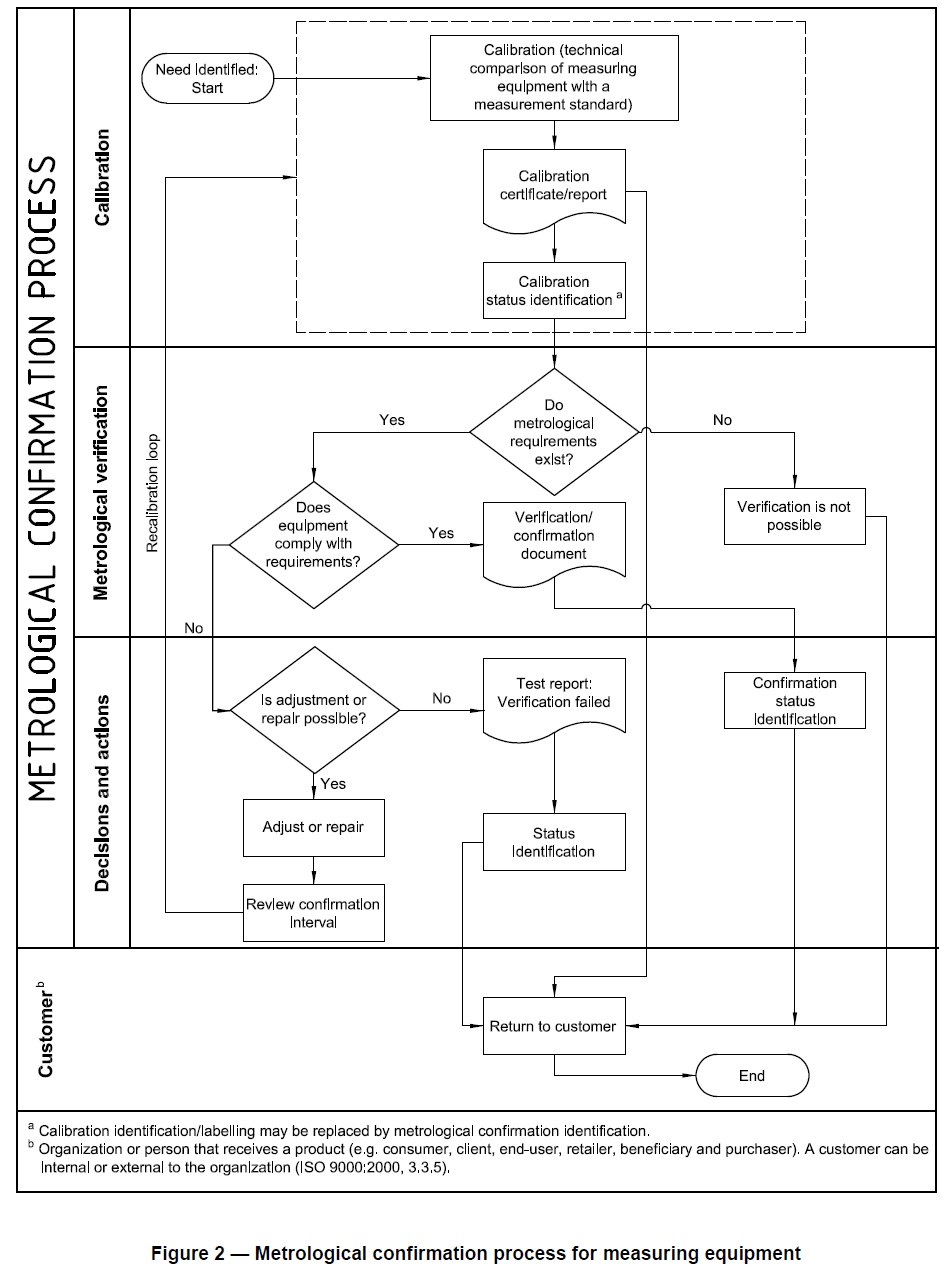

توجه 5 نموداری از فرآیندهای درگیر در تایید مترولوژیکی در شکل 2 ارائه شده است.

3.6

عملکرد مترولوژیکی

عملکرد با مسئولیت اداری و فنی برای تعریف و اجرای سیستم مدیریت اندازه گیری

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

4 الزامات عمومی

سیستم مدیریت اندازه گیری باید اطمینان حاصل کند که الزامات مترولوژیکی مشخص شده برآورده می شوند.

راهنمایی

الزامات مترولوژیکی مشخص شده از الزامات محصول مشتق شده اند. این الزامات هم برای تجهیزات اندازه گیری و هم برای فرآیندهای اندازه گیری ضروری است. الزامات ممکن است به صورت حداکثر خطای مجاز، عدم قطعیت مجاز، محدوده، پایداری، وضوح، شرایط محیطی یا مهارت های اپراتور بیان شود.

سازمان باید فرآیندهای اندازه گیری و تجهیزات اندازه گیری را که مشمول مقررات این استاندارد بین المللی هستند، مشخص کند. هنگام تصمیم گیری در مورد دامنه و وسعت سیستم مدیریت اندازه گیری، خطرات و عواقب عدم رعایت الزامات مترولوژیکی باید در نظر گرفته شود.

سیستم مدیریت اندازه گیری از کنترل فرآیندهای اندازه گیری تعیین شده و تایید مترولوژیکی تجهیزات اندازه گیری (شکل 2 را ببینید) و فرآیندهای پشتیبانی لازم تشکیل شده است.

فرآیندهای اندازه گیری در داخل سیستم مدیریت اندازه گیری باید کنترل شوند (به 7.2 مراجعه کنید). تمام تجهیزات اندازه گیری در داخل سیستم مدیریت اندازه گیری باید تایید شوند (به 7.1 مراجعه کنید).

تغییرات در سیستم مدیریت اندازه گیری باید مطابق با رویه های سازمان باشد.

5 مسئولیت مدیریت

5.1 عملکرد مترولوژیکی

عملکرد مترولوژیکی باید توسط سازمان تعریف شود. مدیریت ارشد سازمان باید در دسترس بودن منابع لازم برای برقراری و حفظ عملکرد مترولوژیکی اطمینان حاصل کند.

راهنمایی

عملکرد مترولوژیکی ممکن است یک بخش واحد باشد یا در سراسر سازمان توزیع شود.

مدیریت عملکرد مترولوژیکی باید سیستم مدیریت اندازه گیری را ایجاد، مستند و نگهداری کند و اثربخشی آن را به طور مداوم بهبود بخشد.

5.2 تمرکز بر مشتری

مدیریت عملکرد مترولوژیکی باید اطمینان حاصل کند که:

- الزامات اندازه گیری مشتری تعیین و به الزامات مترولوژیکی تبدیل شود،

- سیستم مدیریت اندازه گیری نیازهای مترولوژیکی مشتری را برآورده می کند، و

- انطباق با الزامات مشخص شده توسط مشتری قابل اثبات است.

5.3 اهداف کیفیت

مدیریت عملکرد مترولوژیکی باید اهداف کیفیت قابل اندازه گیری برای سیستم مدیریت اندازه گیری را تعریف و تعیین کند. معیارهای عملکرد عینی و رویه هایی برای فرآیندهای اندازه گیری و کنترل آنها باید تعریف شود.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

راهنمایی

نمونههایی از این اهداف کیفیت در سطوح مختلف سازمانی به شرح زیر است:

- هیچ محصول غیر مطابق به دلیل اندازه گیری های نادرست پذیرفته نشود و هیچ محصول مطابق رد نشود.

- هیچ فرآیند اندازه گیری نباید بیش از یک روز بدون شناسایی خارج از کنترل باشد.

- همه تأییدات مترولوژیکی باید در زمان های توافق شده تکمیل شوند.

- نباید هیچ رکورد تأیید مترولوژیکی نامفهومی وجود داشته باشد.

- همه برنامه های آموزشی فنی باید طبق برنامه تعیین شده تکمیل شوند.

- مدت زمان خارج از کار بودن تجهیزات اندازه گیری باید به درصدی مشخص کاهش یابد.

5.4 بازنگری مدیریت

مدیریت ارشد سازمان باید اطمینان حاصل کند که بازنگری سیستماتیک سیستم مدیریت اندازه گیری در فواصل زمانی برنامه ریزی شده برای اطمینان از کیفیت، اثربخشی و تناسب مداوم آن انجام شود. مدیریت ارشد باید اطمینان حاصل کند که منابع لازم برای بازنگری سیستم مدیریت اندازه گیری در دسترس است.

نتایج بازنگری مدیریت باید توسط مدیریت عملکرد مترولوژیکی برای اصلاح سیستم در صورت لزوم، از جمله بهبود فرآیندهای اندازه گیری (به بند 8 مراجعه کنید) و بازنگری اهداف کیفیت استفاده شود. نتایج همه بازنگری ها و همه اقدامات انجام شده باید ثبت شود.

6 مدیریت منابع

6.1 منابع انسانی

6.1.1 مسئولیت های پرسنل

مدیریت عملکرد مترولوژیکی باید مسئولیت های همه پرسنلی که به سیستم مدیریت اندازه گیری اختصاص داده شده اند را تعریف و مستند کند.

راهنمایی

این مسئولیت ها ممکن است در نمودارهای سازمانی، شرح شغل و دستورالعمل ها یا رویه های کاری تعریف شوند.

این استاندارد بین المللی استفاده از پرسنل متخصص خارج از عملکرد مترولوژیکی را مستثنی نمی کند.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

6.1.2 صلاحیت و آموزش

مدیریت عملکرد مترولوژیکی باید اطمینان حاصل کند که پرسنل درگیر در سیستم مدیریت اندازه گیری توانایی خود را برای انجام وظایف محول خود نشان داده اند. هر گونه مهارت تخصصی مورد نیاز باید مشخص شود. مدیریت عملکرد مترولوژیکی باید اطمینان حاصل کند که آموزش لازم برای رفع نیازهای شناسایی شده ارائه می شود، سوابق فعالیت های آموزشی حفظ می شود و اثربخشی آموزش ارزیابی و ثبت می شود. پرسنل باید از میزان مسئولیت ها و اختیارات خود و تأثیر فعالیت های خود بر اثربخشی سیستم مدیریت اندازه گیری و کیفیت محصول آگاه باشند.

راهنمایی

صلاحیت ممکن است از طریق تحصیل، آموزش و تجربه به دست آید و با آزمون یا عملکرد مشاهده شده نشان داده شود.

هنگام استفاده از کارکنانی که در حال آموزش هستند، باید نظارت کافی بر آنها انجام شود.

6.2 منابع اطلاعاتی

6.2.1 رویه ها

رویه های سیستم مدیریت اندازه گیری باید تا حدی که لازم است مستند و اعتبارسنجی شوند تا اطمینان حاصل شود که به درستی اجرا می شوند، از یکنواختی کاربرد آنها اطمینان حاصل شود و نتایج اندازه گیری معتبر باشد. رویه های جدید یا تغییرات در رویه های مستند باید مجاز و کنترل شوند. رویه ها باید به روز، در دسترس و در صورت نیاز ارائه شوند.

راهنمایی

رویه های فنی ممکن است بر اساس شیوه های اندازه گیری استاندارد منتشر شده یا دستورالعمل های کتبی مشتریان یا سازندگان تجهیزات باشد.

6.2.2 نرم افزار

نرم افزاری که در فرآیندهای اندازه گیری و محاسبات نتایج استفاده می شود باید مستند، شناسایی و کنترل شود تا اطمینان حاصل شود که برای استفاده مداوم مناسب است. نرم افزار و هر گونه تجدید نظر در آن باید قبل از استفاده اولیه آزمایش و/یا اعتبارسنجی شود، برای استفاده تأیید شود و بایگانی شود. آزمایش باید تا حدی که برای اطمینان از نتایج اندازه گیری معتبر ضروری است انجام شود.

راهنمایی

نرم افزار ممکن است در اشکال مختلفی مانند بسته های جاسازی شده، قابل برنامه ریزی یا خارج از قفسه باشد.

نرم افزار خارج از قفسه ممکن است نیازی به آزمایش نداشته باشد.

آزمایش ممکن است شامل بررسی ویروس، بررسی الگوریتم های برنامه ریزی شده توسط کاربر یا ترکیبی از آنها در صورت لزوم برای دستیابی به نتیجه اندازه گیری مورد نیاز باشد.

کنترل پیکربندی نرم افزار می تواند به حفظ یکپارچگی و اعتبار فرآیندهای اندازه گیری با استفاده از نرم افزار کمک کند. بایگانی ممکن است با ایجاد نسخه های پشتیبان، ذخیره سازی خارج از سایت یا هر وسیله دیگری برای محافظت از برنامه نویسی، اطمینان از دسترسی و ارائه سطح ردیابی لازم انجام شود.

6.2.3 سوابق

سوابق حاوی اطلاعات مورد نیاز برای عملکرد سیستم مدیریت اندازه گیری باید نگهداری شوند. رویه های مستند باید شناسایی، ذخیره سازی، محافظت، بازیابی، مدت نگهداری و نحوه استفاده از سوابق را تضمین کنند.

راهنمایی

نمونه هایی از سوابق شامل نتایج تأیید، نتایج اندازه گیری، خرید، داده های عملیاتی، داده های عدم انطباق، شکایات مشتری، آموزش، صلاحیت یا هر داده تاریخی دیگر پشتیبانی از فرآیندهای اندازه گیری است.

6.2.4 شناسایی

تجهیزات اندازه گیری و رویه های فنی مورد استفاده در سیستم مدیریت اندازه گیری باید به طور واضح، به صورت جداگانه یا جمعی شناسایی شوند. باید وضعیت تأیید مترولوژیکی تجهیزات شناسایی شود. تجهیزاتی که فقط برای استفاده در یک یا چند فرآیند اندازه گیری خاص تأیید شده اند باید به طور واضح شناسایی یا به گونه دیگری کنترل شوند تا از استفاده غیرمجاز جلوگیری شود. تجهیزاتی که در سیستم مدیریت اندازه گیری استفاده می شود باید از سایر تجهیزات قابل تشخیص باشد.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

6.3 منابع مادی

6.3.1 تجهیزات اندازه گیری

همه تجهیزات اندازه گیری لازم برای برآورده کردن الزامات مترولوژیکی مشخص شده باید در دسترس و در سیستم مدیریت اندازه گیری شناسایی شوند. تجهیزات اندازه گیری قبل از تأیید باید دارای وضعیت کالیبراسیون معتبر باشند. تجهیزات اندازه گیری باید در محیطی استفاده شوند که تا حدی که برای اطمینان از نتایج اندازه گیری معتبر ضروری است، کنترل یا شناخته شده باشد. تجهیزات اندازه گیری مورد استفاده برای نظارت و ثبت کمیت های تأثیرگذار باید در سیستم مدیریت اندازه گیری گنجانده شود.

راهنمایی

تجهیزات اندازه گیری ممکن است برای استفاده در فرآیندهای اندازه گیری خاصی تأیید شود و به دلیل الزامات مترولوژیکی متفاوت، برای استفاده در سایر فرآیندهای اندازه گیری تأیید نشود. الزامات مترولوژیکی برای تجهیزات اندازه گیری از الزامات مشخص شده برای محصول یا تجهیزاتی که قرار است کالیبره، تأیید و تأیید شود، مشتق شده است.

حداکثر خطای مجاز ممکن است با مراجعه به مشخصات منتشر شده سازنده تجهیزات اندازه گیری یا توسط عملکرد مترولوژیکی مشخص شود.

تجهیزات اندازه گیری ممکن است توسط سازمانی غیر از عملکرد مترولوژیکی که تأیید مترولوژیکی را انجام می دهد، کالیبره شود.

مشخصه سازی مواد مرجع ممکن است نیاز به کالیبراسیون را برآورده کند.

مدیریت عملکرد مترولوژیکی باید رویه های مستند شده برای دریافت، جابجایی، حمل و نقل، نگهداری و ارسال تجهیزات اندازه گیری را برای جلوگیری از سوء استفاده، استفاده نادرست، آسیب و تغییر در مشخصات مترولوژیکی آن ایجاد، نگهداری و استفاده کند. باید رویه هایی برای پردازش تجهیزات اندازه گیری وارد شده یا خارج شده از سیستم مدیریت اندازه گیری وجود داشته باشد.

6.3.2 محیط

شرایط محیطی مورد نیاز برای عملکرد موثر فرآیندهای اندازه گیری تحت پوشش سیستم مدیریت اندازه گیری باید مستند شود. شرایط محیطی تاثیرگذار بر اندازه گیری ها باید نظارت و ثبت شود. تصحیحات مبتنی بر شرایط محیطی باید ثبت و به نتایج اندازه گیری اعمال شود.

راهنمایی

شرایط محیطی موثر بر نتایج اندازه گیری می تواند شامل دما، نرخ تغییر دما، رطوبت، نور، لرزش، کنترل گرد و غبار، تمیزی، تداخل الکترومغناطیسی و سایر عوامل باشد. سازندگان تجهیزات معمولاً مشخصات فنی را ارائه می دهند که محدوده ها و بارهای حداکثر و محدودیت های شرایط محیطی را برای استفاده صحیح از تجهیزات مشخص می کند.

6.4 تامین کنندگان خارجی

مدیریت عملکرد مترولوژیکی باید الزامات محصولات و خدماتی را که توسط تامین کنندگان خارجی برای سیستم مدیریت اندازه گیری ارائه می شود، تعریف و مستند کند. تامین کنندگان خارجی باید بر اساس توانایی آنها در برآورده کردن الزامات مستند ارزیابی و انتخاب شوند. معیارهای انتخاب، پایش و ارزیابی باید تعریف و مستند شود و نتایج ارزیابی باید ثبت شود. سوابق مربوط به محصولات یا خدماتی که توسط تامین کنندگان خارجی ارائه می شود باید نگهداری شود.

راهنمایی

اگر از یک تامین کننده خارجی برای آزمایش یا کالیبراسیون استفاده می شود، تامین کننده باید بتواند صلاحیت فنی را بر اساس یک استاندارد آزمایشگاهی مانند ISO/IEC 17025 نشان دهد. محصولات و خدماتی که توسط تامین کنندگان خارجی ارائه می شود ممکن است نیاز به تأیید بر اساس الزامات مشخص شده داشته باشد.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

7 تأیید مترولوژیکی و تحقق فرآیندهای اندازه گیری

7.1 تأیید مترولوژیکی

7.1.1 عمومی

تأیید مترولوژیکی (به شکل 2 و پیوست A مراجعه کنید) باید به گونه ای طراحی و اجرا شود که اطمینان حاصل شود که مشخصات مترولوژیکی تجهیزات اندازه گیری، الزامات مترولوژیکی برای فرآیند اندازه گیری را برآورده می کند. تأیید مترولوژیکی شامل کالیبراسیون تجهیزات اندازه گیری و تأیید تجهیزات اندازه گیری است.

راهنمایی

اگر تجهیزات قبلاً در وضعیت کالیبراسیون معتبر باشد، نیازی به کالیبراسیون مجدد تجهیزات نیست. رویه های تأیید مترولوژیکی باید شامل روش هایی برای تأیید اینکه عدم قطعیت های اندازه گیری و/یا خطاهای تجهیزات اندازه گیری در محدوده مجاز مشخص شده در الزامات مترولوژیکی باشد.

اطلاعات مربوط به وضعیت تأیید مترولوژیکی تجهیزات اندازه گیری باید به راحتی در دسترس اپراتور باشد، از جمله هرگونه محدودیت یا الزام ویژه.

مشخصات مترولوژیکی تجهیزات اندازه گیری باید برای استفاده مورد نظر آن مناسب باشد.

راهنمایی

نمونه هایی از مشخصات برای تجهیزات اندازه گیری عبارتند از:

- محدوده،

- بایاس،

- تکرارپذیری،

- پایداری،

- هیسترزیس،

- رانش،

- تأثیرات کمیتهای تأثیرگذار،

- وضوح،

- تشخیص (آستانه)،

- خطا، و

- باند مرده.

مشخصات مترولوژیکی تجهیزات اندازه گیری عواملی هستند که به عدم قطعیت اندازه گیری (به 7.3.1 مراجعه کنید) کمک می کنند که مقایسه مستقیم با الزامات مترولوژیکی برای ایجاد تأیید مترولوژیکی را امکان پذیر می کند.

بیانات کیفی از مشخصات مترولوژیکی از نظر، به عنوان مثال، “دقت مورد نیاز تجهیزات اندازه گیری” باید اجتناب شود.

7.1.2 فواصل بین تأیید مترولوژیکی

روش های مورد استفاده برای تعیین یا تغییر فواصل بین تأیید مترولوژیکی باید در رویه های مستند توصیف شوند. این فواصل باید در صورت لزوم برای اطمینان از انطباق مداوم با الزامات مترولوژیکی مشخص شده، بازنگری و تعدیل شوند.

راهنمایی

داده های به دست آمده از سابقه های کالیبراسیون و تأیید مترولوژیکی و پیشرفت دانش و فناوری ممکن است برای تعیین فواصل بین تأیید مترولوژیکی استفاده شود. سوابق به دست آمده با استفاده از تکنیک های کنترل فرآیند آماری برای اندازه گیری می تواند در تعیین اینکه آیا فواصل تأیید مترولوژیکی را اصلاح کنیم یا نه مفید باشد.

فاصله کالیبراسیون ممکن است برابر با فاصله تأیید مترولوژیکی باشد (به OIML D10 مراجعه کنید).

هر بار که تجهیزات اندازه گیری غیر مطابق تعمیر، تنظیم یا اصلاح می شود، باید فاصله تأیید مترولوژیکی آن بررسی شود.

7.1.3 کنترل تنظیم تجهیزات

دسترسی به وسایل و ابزارهای تنظیم در تجهیزات اندازه گیری تأیید شده، که تنظیم آنها بر عملکرد تأثیر می گذارد، باید مهر و موم شود یا به گونه دیگری ایمن شود تا از تغییرات غیرمجاز جلوگیری شود. مهر و موم یا حفاظت ها باید به گونه ای طراحی و اجرا شوند که دستکاری تشخیص داده شود.

رویه های فرآیند تأیید مترولوژیکی باید اقداماتی را که باید در صورت آسیب دیدن، شکسته شدن، کنار گذاشته شدن یا مفقود شدن مهر و موم یا حفاظت ها انجام شود، شامل شود.

راهنمایی

الزام به مهر و موم کردن برای وسایل یا ابزارهای تنظیم که قرار است توسط کاربر بدون نیاز به مراجع خارجی تنظیم شود، مانند تنظیم کننده های صفر، اعمال نمی شود.

توجه ویژه ای باید به تکنیک های محافظت از نوشتن برای جلوگیری از تغییرات غیرمجاز در نرم افزار و میان افزار شود.

تصمیمات در مورد اینکه چه تجهیزات اندازه گیری باید مهر و موم شود، چه کنترل ها یا تنظیماتی که مهر و موم می شوند و مواد مهر و موم مانند برچسب ها، لحیم، سیم، رنگ، به طور معمول به عملکرد مترولوژیکی واگذار می شود. اجرای برنامه مهر و موم توسط عملکرد مترولوژیکی باید مستند شود. همه تجهیزات اندازه گیری قابل مهر و موم شدن نیستند.

7.1.4 سوابق فرآیند تأیید مترولوژیکی

سوابق فرآیند تأیید مترولوژیکی باید توسط شخص مجاز برای تأیید صحت نتایج، در صورت لزوم، تاریخ گذاری و تأیید شود.

این سوابق باید نگهداری و در دسترس باشد.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

راهنمایی

حداقل زمان نگهداری سوابق به عوامل زیادی از جمله الزامات مشتری، الزامات قانونی یا نظارتی و مسئولیت سازنده بستگی دارد. ممکن است لازم باشد سوابق مربوط به استانداردهای اندازه گیری به طور نامحدود نگهداری شوند.

سوابق فرآیند تأیید مترولوژیکی باید نشان دهد که آیا هر مورد از تجهیزات اندازه گیری الزامات مترولوژیکی مشخص شده را برآورده می کند یا خیر.

سوابق باید شامل موارد زیر، در صورت لزوم، باشد:

الف) شرح و شناسایی منحصر به فرد سازنده تجهیزات، نوع، شماره سریال و غیره.

ب) تاریخی که تأیید مترولوژیکی تکمیل شد.

ج) نتیجه تأیید مترولوژیکی؛

د) فاصله تعیین شده برای تأیید مترولوژیکی.

ه) شناسایی روش تأیید مترولوژیکی (به 6.2.1 مراجعه کنید).

و) حداکثر خطای مجاز تعیین شده؛

ز) شرایط محیطی مربوطه و بیانیه ای در مورد هرگونه اصلاحات لازم؛

ح) عدم قطعیت های موجود در کالیبراسیون تجهیزات؛

ط) جزئیات هر گونه نگهداری، مانند تنظیم، تعمیر یا اصلاحات انجام شده.

ی) هر گونه محدودیت استفاده؛

ک) شناسایی شخص(ص)ی که تأیید مترولوژیکی را انجام می دهد.

ل) شناسایی شخص(ص)ی که مسئول صحت اطلاعات ثبت شده است.

م) شناسایی منحصر به فرد (مانند شماره سریال) هر گواهی و گزارش کالیبراسیون و سایر اسناد مرتبط.

ن) شواهد ردیابی پذیری نتایج کالیبراسیون.

و) الزامات مترولوژیکی برای استفاده مورد نظر؛

پ) نتایج کالیبراسیون به دست آمده پس از و در صورت نیاز قبل از هر گونه تنظیم، اصلاح یا تعمیر.

راهنمایی

نتایج کالیبراسیون باید ثبت شود تا بتوان ردیابی پذیری همه اندازهگیریها را نشان داد و نتایج کالیبراسیون در شرایطی نزدیک به شرایط اولیه قابل بازتولید باشد.

در برخی موارد، نتیجه تأیید در گواهی یا گزارش کالیبراسیون گنجانده شده است که در آن بیان شده است که آیا تجهیزات با الزامات مشخص شده مطابقت دارد (یا ندارد).

سوابق ممکن است به صورت دست نوشته، تایپ شده یا میکروفیلم، یا در حافظه الکترونیکی یا مغناطیسی یا سایر رسانههای داده باشد.

حداکثر خطای مجاز ممکن است توسط عملکرد مترولوژیکی یا با مراجعه به مشخصات منتشر شده سازنده تجهیزات اندازه گیری تعیین شود.

عملکرد مترولوژیکی باید اطمینان حاصل کند که فقط افراد مجاز مجاز به ایجاد، اصلاح، صدور یا حذف سوابق هستند.

7.2 فرآیند اندازه گیری

7.2.1 عمومی

فرآیندهای اندازهگیری که بخشی از سیستم مدیریت اندازهگیری هستند باید برنامه ریزی، اعتبارسنجی، اجرا، مستند و کنترل شوند. کمیتهای تأثیرگذار بر فرآیندهای اندازهگیری باید شناسایی و در نظر گرفته شوند.

مشخصات کامل هر فرآیند اندازهگیری باید شامل شناسایی تمام تجهیزات مرتبط، رویههای اندازهگیری، نرمافزار اندازهگیری، شرایط استفاده، تواناییهای اپراتور و سایر عوامل مؤثر بر قابلیت اطمینان نتیجه اندازهگیری باشد. کنترل فرآیندهای اندازهگیری باید مطابق با رویههای مستند انجام شود.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

راهنمایی

یک فرآیند اندازهگیری میتواند به استفاده از یک مورد تجهیزات اندازهگیری محدود شود.

فرآیند اندازهگیری ممکن است به دلیل شرایط محیطی نیاز به اصلاح دادهها داشته باشد.

7.2.2 طراحی فرآیند اندازهگیری

الزامات مترولوژیکی باید بر اساس الزامات مشتری، سازمان و الزامات قانونی و نظارتی تعیین شود. فرآیندهای اندازهگیری طراحی شده برای برآورده کردن این الزامات مشخص شده باید مستند و حسب مورد اعتبارسنجی شوند و در صورت لزوم با مشتری توافق شوند.

برای هر فرآیند اندازهگیری، عناصر و کنترلهای فرآیند مربوطه باید شناسایی شوند. انتخاب عناصر و حدود کنترل باید متناسب با خطر عدم انطباق با الزامات مشخص شده باشد. این عناصر و کنترلهای فرآیند باید شامل تأثیرات اپراتورها، تجهیزات، شرایط محیطی، کمیتهای تأثیرگذار و روشهای کاربردی باشد.

راهنمایی

در مشخص کردن فرآیندهای اندازهگیری، ممکن است لازم باشد موارد زیر را تعیین کنید:

- چه اندازهگیریهایی برای تضمین کیفیت محصول ضروری است؟

- روشهای اندازهگیری؛

- تجهیزات مورد نیاز برای اجرای اندازهگیری و تعریف آن؛ و

- مهارتها و صلاحیتهای مورد نیاز پرسنلی که اندازهگیریها را انجام میدهند.

فرآیندهای اندازهگیری ممکن است با مقایسه با نتایج فرآیندهای اعتبارسنجی شده دیگر، با مقایسه نتایج با سایر روشهای اندازهگیری، یا با تجزیه و تحلیل مداوم ویژگیهای فرآیند اندازهگیری اعتبارسنجی شوند.

فرآیند اندازهگیری باید به گونهای طراحی شود که از نتایج اندازهگیری اشتباه جلوگیری کند و اطمینان حاصل شود که کاستیها به سرعت شناسایی شده و اقدامات اصلاحی به موقع انجام شود.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

راهنمایی

تلاشی که برای کنترل فرآیند اندازهگیری صرف میشود باید متناسب با اهمیت اندازهگیریها برای کیفیت محصول نهایی سازمان باشد. نمونه هایی از مواردی که در آنها درجه بالایی از کنترل فرآیند اندازهگیری مناسب است، عبارتند از سیستمهای اندازهگیری حیاتی یا پیچیده، اندازهگیریهایی که تضمین کننده ایمنی محصول هستند، یا اندازهگیریهایی که در صورت نادرست بودن، منجر به هزینههای بالای بعدی میشوند.

کنترل فرآیند حداقلی ممکن است برای اندازهگیریهای ساده قطعات غیر حیاتی کافی باشد. رویههای کنترل فرآیند ممکن است به صورت عمومی برای انواع مشابه تجهیزات اندازهگیری و کاربردها باشد، مانند استفاده از ابزارهای دستی برای اندازهگیری قطعات ماشینکاری شده.

تأثیر کمیتهای تأثیرگذار بر فرآیند اندازهگیری باید کمی باشد. ممکن است برای انجام این کار، طراحی و انجام آزمایشها یا تحقیقات خاصی ضروری باشد. هنگامی که این امکان وجود ندارد، باید از دادهها، مشخصات و هشدارهایی که توسط سازنده تجهیزات ارائه میشود استفاده شود.

ویژگیهای عملکردی مورد نیاز برای استفاده مورد نظر از فرآیند اندازهگیری باید شناسایی و کمی شوند.

راهنمایی

نمونههایی از ویژگیها عبارتند از:

- عدم قطعیت اندازهگیری،

- پایداری،

- حداکثر خطای مجاز،

- تکرارپذیری،

- بازتولیدپذیری، و

- سطح مهارت اپراتور.

ویژگیهای دیگر ممکن است برای برخی از فرآیندهای اندازهگیری مهم باشند.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

7.2.3 تحقق فرآیند اندازهگیری

فرآیند اندازهگیری باید تحت شرایط کنترل شده برای برآورده کردن الزامات مترولوژیکی انجام شود.

شرایطی که باید کنترل شوند عبارتند از:

الف) استفاده از تجهیزات تأیید شده، ب) اعمال رویههای اندازهگیری اعتبارسنجی شده، ج) در دسترس بودن منابع اطلاعاتی مورد نیاز، د) حفظ شرایط محیطی مورد نیاز، ه) استفاده از پرسنل واجد شرایط، و) گزارش صحیح نتایج، و ز) اجرای نظارت طبق مشخصات.

7.2.4 سوابق فرآیندهای اندازهگیری

عملکرد مترولوژیکی باید برای اثبات انطباق با الزامات فرآیند اندازهگیری، از جمله موارد زیر، سوابق را نگهداری کند:

الف) شرح کامل فرآیندهای اندازهگیری اجرا شده، از جمله تمام عناصر (مانند اپراتورها، هرگونه تجهیزات اندازهگیری یا استانداردهای چک) مورد استفاده و شرایط عملیاتی مربوطه.

ب) دادههای مربوطه به دست آمده از کنترلهای فرآیند اندازهگیری، از جمله هرگونه اطلاعات مرتبط با عدم قطعیت اندازهگیری.

ج) هرگونه اقدامی که در نتیجه دادههای حاصل از کنترل فرآیند اندازهگیری انجام میشود.

د) تاریخ (های) انجام هر فعالیت کنترل فرآیند اندازهگیری.

ه) شناسایی هرگونه اسناد تأیید مرتبط.

و) شناسایی شخص مسئول ارائه اطلاعات برای سوابق.

ز) تواناییهای (مورد نیاز و به دست آمده) پرسنل.

راهنمایی

برای اهداف ثبت، شناسایی دسته ای می تواند برای اقلام مصرفی مورد استفاده در کنترل فرآیند اندازهگیری کافی باشد.

عملکرد مترولوژیکی باید اطمینان حاصل کند که فقط افراد مجاز مجاز به ایجاد، اصلاح، صدور یا حذف سوابق هستند.

7.3 عدم قطعیت اندازهگیری و ردیابی

7.3.1 عدم قطعیت اندازهگیری

عدم قطعیت اندازهگیری باید برای هر فرآیند اندازهگیری تحت پوشش سیستم مدیریت اندازهگیری (به 5.1 مراجعه کنید) برآورد شود.

تخمینهای عدم قطعیت باید ثبت شود. تجزیه و تحلیل عدم قطعیت اندازهگیری باید قبل از تأیید مترولوژیکی تجهیزات اندازهگیری و اعتبارسنجی فرآیند اندازهگیری تکمیل شود. تمام منابع شناخته شده تغییرپذیری اندازهگیری باید مستند شوند.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

راهنمایی

مفاهیم درگیر و روشهایی که میتوان برای ترکیب اجزای عدم قطعیت و ارائه نتایج استفاده کرد، در «راهنمای بیان عدم قطعیت در اندازهگیری» (GUM) آمده است.

از روشهای مستند و پذیرفته شده دیگر نیز میتوان استفاده کرد.

ممکن است برخی از اجزای عدم قطعیت در مقایسه با اجزای دیگر کوچک باشند و این امر می تواند تعیین دقیق آنها را از نظر فنی یا اقتصادی غیرموجه کند. در این صورت، تصمیم و توجیه باید ثبت شود. در همه موارد، تلاش اختصاص داده شده به تعیین و ثبت عدم قطعیتهای اندازهگیری باید متناسب با اهمیت نتایج اندازهگیری برای کیفیت محصول سازمان باشد. ثبت تعیین عدم قطعیت ها ممکن است به صورت «بیانات عمومی» برای انواع مشابه تجهیزات اندازهگیری انجام شود، با سهمهایی که برای فرآیندهای اندازهگیری فردی اضافه میشود.

عدم قطعیت نتیجه اندازهگیری باید در میان سایر سهمها، عدم قطعیت کالیبراسیون تجهیزات اندازهگیری را در نظر بگیرد.

استفاده مناسب از تکنیکهای آماری برای تجزیه و تحلیل نتایج کالیبراسیونهای قبلی و برای ارزیابی نتایج کالیبراسیون چندین مورد مشابه تجهیزات اندازهگیری میتواند به برآورد عدم قطعیتها کمک کند.

7.3.2 ردیابی

مدیریت عملکرد مترولوژیکی باید اطمینان حاصل کند که همه نتایج اندازهگیری قابل ردیابی به استانداردهای واحد SI هستند.

ردیابی به واحدهای SI اندازهگیری با مراجعه به یک استاندارد اولیه مناسب یا با مراجعه به یک ثابت طبیعی، که مقدار آن بر حسب واحدهای SI مربوطه شناخته شده و توسط کنفرانس عمومی اوزان و مقیاسها و کمیته بینالمللی اوزان و مقیاسها توصیه میشود، حاصل میشود.

در صورت توافق، از استانداردهای اجماع استفاده شده در شرایط قراردادی فقط زمانی استفاده میشود که استانداردهای واحد SI یا ثابتهای طبیعی شناخته شده وجود نداشته باشد.

راهنمایی

ردیابی معمولاً از طریق آزمایشگاههای کالیبراسیون قابل اعتماد به دست میآید که ردیابی خود را به استانداردهای اندازهگیری ملی دارند. برای مثال، یک آزمایشگاه مطابق با الزامات ISO/IEC 17025 را می توان قابل اعتماد دانست.

موسسات ملی مترولوژی مسئول استانداردهای اندازهگیری ملی و ردیابی آنها هستند، از جمله مواردی که استاندارد اندازهگیری ملی توسط تاسیساتی غیر از موسسه ملی مترولوژی نگهداری میشود. نتایج اندازهگیری ممکن است از طریق یک موسسه ملی مترولوژی خارج از کشوری که اندازهگیری در آن انجام میشود، قابل ردیابی باشد.

مواد مرجع معتبر را می توان به عنوان استانداردهای مرجع در نظر گرفت.

سوابق ردیابی نتایج اندازهگیری باید برای مدت زمانی که توسط سیستم مدیریت اندازهگیری، مشتری یا الزامات قانونی و نظارتی مورد نیاز است، نگهداری شود.

8 تجزیه و تحلیل و بهبود سیستم مدیریت اندازهگیری

8.1 عمومی

عملکرد مترولوژیکی باید نظارت، تجزیه و تحلیل و بهبودهای لازم را برنامه ریزی و اجرا کند تا:

الف) تطابق سیستم مدیریت اندازهگیری با این استاندارد بینالمللی تضمین شود، و

ب) سیستم مدیریت اندازهگیری به طور مداوم بهبود یابد.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

8.2 ممیزی و پایش

8.2.1 عمومی

عملکرد مترولوژیکی باید برای تعیین مناسب بودن و اثربخشی سیستم مدیریت اندازهگیری، از ممیزی، نظارت و سایر تکنیکها، حسب مورد، استفاده کند.

8.2.2 رضایت مشتری

عملکرد مترولوژیکی باید اطلاعات مربوط به رضایت مشتری را در مورد اینکه آیا نیازهای مترولوژیکی مشتری برآورده شده است، رصد کند. روشهای بهدست آوردن و استفاده از این اطلاعات باید مشخص شود.

8.2.3 ممیزی سیستم مدیریت اندازهگیری

عملکرد مترولوژیکی باید ممیزی سیستم مدیریت اندازهگیری را برای اطمینان از اجرای موثر مستمر و انطباق با الزامات مشخص شده، برنامه ریزی و انجام دهد. نتایج ممیزی باید به طرفهای ذینفع در مدیریت سازمان گزارش شود.

نتایج تمام ممیزیهای سیستم مدیریت اندازهگیری و همه تغییرات در سیستم باید ثبت شود. سازمان باید اطمینان حاصل کند که اقدامات لازم بدون تأخیر ناموجه برای از بین بردن عدم انطباقهای شناسایی شده و علل آنها انجام میشود.

راهنمایی

ممیزیهای سیستم مدیریت اندازهگیری ممکن است به عنوان بخشی از ممیزیهای سیستم مدیریت سازمان انجام شود.

ISO 19011 راهنمایی در مورد ممیزی سیستمها ارائه میکند.

ممیزیهای سیستم مدیریت اندازهگیری ممکن است توسط عملکرد مترولوژیکی سازمان یا توسط پرسنل پیمانکاری یا شخص ثالث انجام شود. ممیزان نباید حوزه های مسئولیت خود را ممیزی کنند.

8.2.4 پایش سیستم مدیریت اندازهگیری

در فرآیندهای تشکیل دهنده سیستم مدیریت اندازهگیری، فرآیندهای تأیید مترولوژیکی و اندازهگیری باید نظارت شوند. پایش باید مطابق با رویه های مستند و در فواصل زمانی تعیین شده انجام شود.

این شامل تعیین روشهای قابل اجرا، از جمله تکنیکهای آماری، و میزان استفاده از آنها میشود.

پایش سیستم مدیریت اندازهگیری باید با اطمینان از شناسایی سریع کاستیها و اقدام به موقع برای اصلاح آنها، امکان پیشگیری از انحراف از الزامات را فراهم کند. این پایش باید متناسب با خطر عدم انطباق با الزامات مشخص شده باشد.

نتایج پایش فرآیندهای اندازهگیری و تأیید و هرگونه اقدام اصلاحی ناشی از آنها باید مستند شود تا نشان داده شود که فرآیندهای اندازهگیری و تأیید به طور مداوم با الزامات مستند مطابقت دارند.

8.3 کنترل عدم انطباقها

8.3.1 سیستمهای مدیریت اندازهگیری غیرمنطبق

عملکرد مترولوژیکی باید اطمینان حاصل کند که هرگونه عدم انطباقی شناسایی شود و اقدام فوری انجام شود.

راهنمایی

عناصر غیرمنطبق باید شناسایی شوند تا از استفاده ناخواسته آنها جلوگیری شود.

اقدامات موقت (به عنوان مثال، برنامههای راه حل موقت) ممکن است تا زمانی که اقدامات اصلاحی اجرا شود، استفاده شود.

8.3.2 فرآیندهای اندازهگیری غیرمنطبق

هر فرآیند اندازهگیری که مشخص شده یا مشکوک به تولید نتایج اندازهگیری نادرست است، باید به طور مناسب شناسایی شده و تا زمانی که اقدامات لازم انجام نشده است، مورد استفاده قرار نگیرد.

اگر یک فرآیند اندازهگیری غیرمنطبق شناسایی شود، کاربر فرآیند باید پیامدهای احتمالی را تعیین کند، اصلاحات لازم را انجام دهد و اقدامات اصلاحی لازم را انجام دهد.

یک فرآیند اندازهگیری که به دلیل عدم انطباق اصلاح شده است باید قبل از استفاده اعتبارسنجی شود.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

راهنمایی

عدم موفقیت یک فرآیند اندازهگیری به دلیل، به عنوان مثال، خرابی یک استاندارد چک یا تغییر صلاحیت اپراتور، ممکن است توسط شاخصهای پس از فرآیند مانند موارد زیر آشکار شود:

- تجزیه و تحلیل نمودارهای کنترلی،

- تجزیه و تحلیل نمودارهای روند،

- بازرسیهای بعدی،

- مقایسههای آزمایشگاهی،

- ممیزی داخلی، و

- بازخورد مشتری.

8.3.3 تجهیزات اندازهگیری غیرمنطبق

هرگونه تجهیزات اندازهگیری تأیید شده که مشکوک یا مشخص شده است:

الف) آسیب دیده باشد، ب) بیش از حد بارگذاری شده باشد، ج) به گونهای دچار نقص شده باشد که ممکن است استفاده مورد نظر آن را نامعتبر کند، د) نتایج اندازهگیری نادرست تولید کند، ه) از فاصله زمانی تأیید مترولوژیکی تعیین شده خود فراتر رفته باشد، و) اشتباه اداره شده باشد، ز) دارای مهر و موم یا حفاظ شکسته یا آسیب دیده باشد، ح) در معرض کمیتهای تأثیرگذاری قرار گرفته باشد که میتواند بر استفاده مورد نظر آن تأثیر منفی بگذارد (مانند میدان الکترومغناطیسی، گرد و غبار)،

باید با جداسازی از سرویس خارج شود یا با برچسب گذاری یا علامت گذاری برجسته شناسایی شود. عدم انطباق باید تأیید شود و گزارش عدم انطباق تهیه شود. چنین تجهیزاتی تا زمانی که دلایل عدم انطباق آن برطرف نشده و دوباره تأیید نشده است، نباید به سرویس بازگردانده شود.

تجهیزات اندازهگیری غیرمنطبق که به ویژگیهای مترولوژیکی مورد نظر خود بازگردانده نمیشود، باید به وضوح علامتگذاری یا به نحوی دیگر شناسایی شود. تأیید مترولوژیکی چنین تجهیزاتی برای سایر مصارف باید اطمینان حاصل کند که وضعیت تغییر یافته کاملاً آشکار است و شامل شناسایی هرگونه محدودیت استفاده است.

راهنمایی

اگر تنظیم، تعمیر یا بازسازی تجهیزاتی که برای استفاده مورد نظر مناسب نیست غیرعملی باشد، یکی از گزینهها کاهش درجه و/یا تغییر در استفاده مورد نظر آن است. طبقهبندی مجدد فقط باید با احتیاط زیاد استفاده شود زیرا میتواند بین مصارف مجاز تجهیزات ظاهراً یکسان باعث سردرگمی شود. این شامل تأیید مترولوژیکی محدود فقط برخی از محدودهها یا توابع تجهیزات چند دامنهای است.

اگر نتیجه ارزیابی مترولوژیکی قبل از هرگونه تنظیم یا تعمیر نشان دهد که تجهیزات اندازهگیری الزامات مترولوژیکی را برآورده نکرده است به گونهای که صحت نتایج اندازهگیری ممکن است به خطر افتاده باشد، کاربر تجهیزات باید پیامدهای احتمالی را تعیین کند و هرگونه اقدام لازم را انجام دهد. این میتواند شامل بررسی مجدد محصول تولید شده با استفاده از اندازهگیریهای گرفته شده با تجهیزات اندازهگیری غیرمنطبق باشد.

8.4 بهبود

8.4.1 عمومی

عملکرد مترولوژیکی باید بر اساس نتایج ممیزیها، بازنگریهای مدیریت و سایر عوامل مرتبط، مانند بازخورد از مشتریان، بهبود مستمر سیستم مدیریت اندازهگیری را برنامهریزی و مدیریت کند. عملکرد مترولوژیکی باید فرصتهای بالقوه برای بهبود سیستم مدیریت اندازهگیری را بررسی و شناسایی کرده و در صورت لزوم آن را اصلاح کند.

8.4.2 اقدام اصلاحی

هنگامی که یک عنصر مرتبط از سیستم مدیریت اندازهگیری الزامات مشخص شده را برآورده نمیکند، یا هنگامی که دادههای مرتبط الگوی غیرقابل قبولی را نشان میدهند، باید اقداماتی برای شناسایی علت و رفع عدم انطباق انجام شود.

قبل از بازگرداندن فرآیند اندازهگیری به استفاده، باید راهحلهای اصلاح و اقدام اصلاحی تأیید شوند.

معیارهای انجام اقدام اصلاحی باید مستند شوند.

8.4.3 اقدام پیشگیرانه

عملکرد مترولوژیکی باید اقدام یا اقداماتی را برای از بین بردن علل عدم انطباقهای بالقوه اندازهگیری یا تأیید تعیین کند تا از وقوع آنها جلوگیری شود. اقدامات پیشگیرانه باید متناسب با تأثیرات مشکلات بالقوه باشد. یک رویه مستند باید برای تعریف الزامات برای موارد زیر ایجاد شود:

الف) تعیین عدم انطباقهای بالقوه و علل آنها، ب) ارزیابی نیاز به اقدام برای جلوگیری از وقوع عدم انطباقها، ج) تعیین و اجرای اقدامات مورد نیاز، د) ثبت نتایج اقدامات انجام شده، و ه) بازنگری اقدامات پیشگیرانه انجام شده.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

پیوست A (اطلاعاتی) مروری بر فرآیند تأیید مترولوژیکی

A.1 مقدمه

فرآیند تأیید مترولوژیکی دارای دو ورودی، الزامات مترولوژیکی مشتری و ویژگیهای مترولوژیکی تجهیزات اندازهگیری، و یک خروجی، وضعیت تأیید مترولوژیکی تجهیزات اندازهگیری است.

A.2 الزامات مترولوژیکی مشتری (CMR)

الزامات مترولوژیکی مشتری آن دسته از الزامات اندازهگیری است که توسط مشتری به عنوان الزامات مرتبط با فرآیندهای تولید مشتری مشخص شده است. بنابراین آنها به مشخصات متغیرهایی که باید اندازهگیری شوند بستگی دارند. CMR شامل مواردی است که در تأیید انطباق محصول با مشخصات مشتری درگیر هستند، علاوه بر موارد ناشی از کنترل فرآیند تولید و ورودیهای آن. تعیین و مشخص کردن این الزامات بر عهده مشتری است، اگرچه این فرآیند ممکن است توسط فرد صلاحیتدار مناسب به نمایندگی از مشتری انجام شود. این اغلب نیاز به دانش عمیق فرآیندهای تولید و همچنین مترولوژی دارد.

CMR همچنین باید خطر اندازهگیریهای بد و تأثیرات آنها بر سازمان و کسبوکار را در نظر بگیرد. CMR ممکن است بر حسب حداکثر خطای مجاز، محدودیتهای عملیاتی و غیره بیان شود. باید جزئیات کافی وجود داشته باشد تا به اپراتورهای فرآیندهای تأیید مترولوژیکی اجازه دهد بدون ابهام تصمیم بگیرند که آیا یک تجهیزات اندازهگیری خاص قادر به کنترل، اندازهگیری یا نظارت بر متغیر یا کمیت مشخص شده طبق استفاده مورد نظر خود است یا خیر.

مثال لازم است فشار بین 200 کیلوپاسکال و 250 کیلوپاسکال در یک راکتور فرآیند برای یک عملیات حیاتی کنترل شود. این الزام باید تفسیر شده و به عنوان CMR برای تجهیزات اندازهگیری فشار بیان شود. این میتواند منجر به CMR شود که تجهیزات قادر به اندازهگیری محدوده فشار 150 کیلوپاسکال تا 300 کیلوپاسکال، با حداکثر خطای مجاز 2 کیلوپاسکال، عدم قطعیت اندازهگیری 0.3 کیلوپاسکال (بدون در نظر گرفتن تأثیرات مرتبط با زمان)، و با دریفت کمتر از 0.1 کیلوپاسکال در هر دوره زمانی مشخص باشد.

مشتری CMR را با ویژگیهای (صریح یا ضمنی) مشخص شده توسط سازنده تجهیزات مقایسه میکند و تجهیزات اندازهگیری و رویههایی را انتخاب میکند که بهترین مطابقت را با CMR داشته باشد. مشتری ممکن است مانومتر تامین کننده خاصی را با کلاس دقت 0.5٪ و محدوده 0 کیلوپاسکال تا 400 کیلوپاسکال مشخص کند.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

A.3 ویژگیهای مترولوژیکی تجهیزات اندازهگیری (MEMC)

از آنجایی که MEMC اغلب با کالیبراسیون (یا چندین کالیبراسیون) و/یا آزمایشها تعیین میشوند، عملکرد مترولوژیکی در سیستم تأیید مترولوژیکی همه فعالیتهای لازم را مشخص میکند و کنترل میکند. ورودیهای فرآیند کالیبراسیون، تجهیزات اندازهگیری، یک استاندارد اندازهگیری و رویهای است که شرایط محیطی را بیان میکند.

نتایج کالیبراسیون باید شامل بیانیهای در مورد عدم قطعیت اندازهگیری باشد. این یک ویژگی مهم به عنوان ورودی هنگام ارزیابی عدم قطعیت اندازهگیری برای فرآیند اندازهگیری در هنگام استفاده از تجهیزات است. نتایج کالیبراسیون ممکن است در سیستم تأیید مترولوژیکی با هر روش مناسبی ثبت شود، به عنوان مثال به عنوان گواهینامههای کالیبراسیون یا گزارشهای کالیبراسیون (هنگامی که کالیبراسیونها برونسپاری میشوند) یا با سوابق نتایج کالیبراسیون (هنگامی که کاملاً در عملکرد مترولوژیکی سازمان انجام میشود).

ویژگیهای مهم برای اندازهگیریها، مانند عدم قطعیت اندازهگیری، نه تنها به تجهیزات بلکه به محیط، روش اندازهگیری خاص و گاهی اوقات مهارت و تجربه اپراتور نیز بستگی دارد. به همین دلیل، هنگام انتخاب تجهیزات اندازهگیری برای برآورده کردن الزامات، در نظر گرفتن کل فرآیند اندازهگیری بسیار مهم است.

این ملاحظات وظیفه عملکرد مترولوژیکی سازمان است، گرچه فعالیتهای خاص ممکن است توسط سازمان یا توسط یک فرد واجد شرایط مناسب، مانند یک متخصص مترولوژی مستقل انجام شود.

A.4. تأیید و تایید مترولوژیکی

پس از کالیبراسیون، MEMC ها قبل از تأیید تجهیزات برای مصارف مورد نظر با CMR مقایسه می شوند. به عنوان مثال، خطای گزارش شده نشانگر تجهیزات اندازه گیری با حداکثر خطای مجاز مشخص شده به عنوان CMR مقایسه می شود. اگر خطای کمتر از حداکثر خطای مجاز باشد، تجهیزات با آن الزام مطابقت دارد و ممکن است برای استفاده تأیید شود. اگر خطا بیشتر باشد، باید برای رفع عدم انطباق اقدام شود یا به مشتری اطلاع داده شود که تجهیزات قابل تأیید نیستند.

این مقایسه مستقیم MEMC و CMR اغلب به عنوان تأیید نامیده می شود (به ISO 9000 مراجعه کنید). سیستم تأیید مترولوژیکی بر اساس چنین تأییدهایی بنا شده است، اما باید شامل بررسی و بررسی دقیق فرآیند اندازه گیری کامل نیز باشد تا اطمینان از کیفیت اندازه گیری های انجام شده با تجهیزات در حمایت از تعیین انطباق محصول با الزامات مشتری حاصل شود.

مثال: با پیروی از مثال در A.2، فرض می شود که خطای پیدا شده توسط کالیبراسیون 3 kPa در 200 kPa با عدم قطعیت اندازه گیری کالیبراسیون 0.3 kPa است. بنابراین، دستگاه حداکثر خطای مجاز را برآورده نمی کند. پس از تنظیم، خطای پیدا شده توسط کالیبراسیون 0.6 kPa و عدم قطعیت در فرآیند کالیبراسیون 0.3 kPa است.

اکنون دستگاه با حداکثر خطای مجاز مطابقت دارد و ممکن است برای استفاده تأیید شود، با فرض اینکه شواهدی دال بر انطباق با الزام دریفت به دست آمده باشد. با این حال، اگر دستگاه برای تأیید مجدد ارسال شد، کاربر دستگاه باید از نتایج اولین کالیبراسیون مطلع شود، زیرا ممکن است اصلاحات در مورد تحقق محصول در مدت زمانی قبل از خارج شدن دستگاه از کار برای تأیید مجدد مورد نیاز باشد.

چه توسط کاربر یا توسط عملکرد مترولوژیکی انجام شود، نتایج فرآیند تأیید ممکن است در یک سند تأیید، علاوه بر هر گواهی یا گزارش کالیبراسیون یا تست، به عنوان بخشی از مسیر حسابرسی در سیستم تأیید مترولوژیکی گردآوری شود. مرحله نهایی در سیستم تأیید مترولوژیکی، شناسایی مناسب وضعیت تجهیزات اندازه گیری، به عنوان مثال با برچسب گذاری، علامت گذاری و غیره است. پس از این، تجهیزات اندازه گیری ممکن است برای منظوری که برای آن تأیید شده است استفاده شود.

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به انتهای مقاله مراجعه نمایید.

فهرست منابع

[1] ISO 3534-1:1993, آمار — واژگان و نمادها — قسمت 1: احتمال و اصطلاحات عمومی آماری

[2] ISO 3534-2:1993, آمار — واژگان و نمادها — قسمت 2: کنترل کیفیت آماری

[3] ISO 5725-1, صحت (درستی و دقت) روش ها و نتایج اندازه گیری — قسمت 1: اصول کلی و تعاریف

[4] ISO 5725-2, صحت (درستی و دقت) روش ها و نتایج اندازه گیری — قسمت 2: روش های اساسی برای تعیین تکرارپذیری و بازتولیدپذیری یک روش اندازه گیری استاندارد

[5] ISO 5725-3, صحت (درستی و دقت) روش ها و نتایج اندازه گیری — قسمت 3: مقادیر میانی دقت یک روش اندازه گیری استاندارد

[6] ISO 5725-4, صحت (درستی و دقت) روش ها و نتایج اندازه گیری — قسمت 4: روش های اساسی برای تعیین صحت یک روش اندازه گیری استاندارد

[7] ISO 5725-5, صحت (درستی و دقت) روش ها و نتایج اندازه گیری — قسمت 5: روش های جایگزین برای تعیین دقت یک روش اندازه گیری استاندارد

[8] ISO 5725-6, صحت (درستی و دقت) روش ها و نتایج اندازه گیری — قسمت 6: استفاده از مقادیر صحت در عمل

[9] ISO 9001:2000, سیستم های مدیریت کیفیت — الزامات

[10] ISO 9004:2000, سیستم های مدیریت کیفیت — رهنمودهایی برای بهبود عملکرد

[11] ISO 19011:2002, دستورالعمل هایی برای ممیزی سیستم های مدیریت کیفیت و/یا محیط زیست

[12] ISO 14001:1996, سیستم های مدیریت محیط زیست — مشخصات همراه با راهنمایی برای استفاده

[13] ISO/TR 10017:—1), راهنمایی در مورد تکنیک های آماری برای ISO 9001:2000

[14] ISO/TR 13425:1995, راهنما برای انتخاب روش های آماری در استانداردسازی و مشخصات

[15] ISO/IEC 17025:1999, الزامات عمومی برای صلاحیت آزمایشگاه های آزمون و کالیبراسیون

[16] GUM:1995, راهنمای بیان عدم قطعیت در اندازه گیری. منتشر شده به طور مشترک توسط BIPM، IEC، IFCC، ISO، IUPAC، IUPAP، OIML

[17] OIML D10:1984, دستورالعمل هایی برای تعیین فواصل کالیبراسیون مجدد تجهیزات اندازه گیری مورد استفاده در آزمایشگاه های آزمون

متن فارسی استادارد ایزو 10012 (ISO 10012) به طور اختصاصی توسط تیم ایران گواه ترجمه شده است. جهت دانلود نسخه اصلی استادارد ایزو 10012 (ISO 10012) به لینک زیر مراجعه نمایید.