CCP مخفف چیست؟, نقطه کنترل بحرانی در صنایع غذایی

CCP مخفف Critical control point یعنی نقطه کنترل بحرانی می باشد. نقاط کنترل بحرانی در هر مرحله ای قرار دارند که خطرات را می توان پیشگیری، حذف یا به سطوح قابل قبول کاهش داد.

نقطه کنترل بحرانی (CCP) هر مرحله تولیدی است که به عنوان کنترل خطرات ایمنی مواد غذایی با حذف یا جلوگیری از وقوع آنها عمل می کند. نقاط کنترل بحرانی اجزای ضروری یک برنامه ایمنی غذایی HACCP برای تولید محصولات ایمن هستند. مجموعه ایران گواه راه حل های دیجیتالی را برای شناسایی نقطه کنترل حیاتی عملیات غذایی شما و پیشنهاد هر گونه اقدامات پیشگیرانه مناسب ارائه می دهد.

چرا CCP (نقطه کنترل بحرانی) تعیین شده است؟

شناسایی خطرات بالقوه در فرآیند جابجایی مواد غذایی (سفارش غذا، دریافت غذا، نگهداری غذا و غیره) برای تعیین اینکه در کدام مراحل احتمال وقوع این خطرات ایمنی مواد غذایی بیشتر است، مهم است. برای مقابله با این خطرات و تولید مواد غذایی ایمن، نقاط کنترل بحرانی در طول فرآیند تولید تعیین شده است.

در این مقاله، ما به اهمیت نقاط کنترل بحرانی و سهم آنها در برنامه ایمنی غذایی HACCP خواهیم پرداخت.

CCP مخفف چیست؟ نقطه کنترل بحرانی

طبق تعریف FDA، یک نقطه کنترل بحرانی هر مرحله فرآیندی است که در آن کنترل می تواند برای پیشگیری یا حذف هر گونه خطر بالقوه ایمنی مواد غذایی اعمال شود. یک رویکرد سیستماتیک و تمرکز قابل توجه بر روی یک نقطه کنترل بحرانی در طول فرآیند تولید مواد غذایی شما قرار می گیرد. نقض یا از دست دادن کنترل پارامترهای تعیین شده برای این نقطه کنترل بحرانی میتواند باعث مشکلات بهداشت عمومی به دلیل مواد غذایی نا ایمن شود.

پیش نیاز اصلی برای تعیین یک نقطه کنترل بحرانی بر اساس 7 اصل HACCP، شناسایی خطرات غذایی بالقوه در هر مرحله است. متصدیان غذا موظفند تمام خطرات بالقوه ای را که به طور منطقی احتمال دارد باعث بیماری یا آسیب در صورت کنترل نشدن شوند، رسیدگی کنند. این خطرات ممکن است شامل آلودگی میکروبیولوژیکی، آلودگی شیمیایی یا وجود کثیفی باشد.

نمونه هایی از CCP ها ممکن است شامل موارد زیر باشد:

- پردازش حرارتی

- سرد کردن

- آزمایش مواد تشکیل دهنده برای باقیمانده های شیمیایی

- کنترل فرمولاسیون محصول، و

- آزمایش محصول برای آلاینده های فلزی.

شما باید تمام نقاط کنترل حیاتی خود را با دقت توسعه داده و مستند کنید. یک هدف کلیدی از CCP (های) به طور دقیق ایجاد شده این است که به عنوان پایه ای برای کنترل خطرات ایمنی مواد غذایی عمل کنند. ثبت دقیق CCP های ایجاد شده نیز یکی از 7 اصل HACCP است و برای ایجاد یک سیستم مدیریت ایمنی مواد غذایی هنگام تدوین برنامه های ایمنی غذایی HACCP ضروری است.

ممکن است کمی گیج کننده باشد اگر با این اصطلاحات تازه کار هستید. اینطور فکر کنید، یک نقطه کنترل بحرانی مرحله ای است که وقتی فراموش می کنید انجامش دهید، در نهایت به دلیل مسائل ایمنی مواد غذایی منجر به شکایت می شود. از این واضح تر نمی شود. آزمایش محصول نهایی به هیچ نقطه کنترل بحرانی نیاز ندارد زیرا اگر محصول غذایی قبلاً فرآوری شده باشد، کار زیادی نمی توان انجام داد.

یک نقطه کنترل بحرانی (CCP) یک اقدام کنترلی در نظر گرفته می شود و بسته به ماهیت کسب و کار تولید مواد غذایی، نوع محصولات غذایی که عرضه می کنید و حتی مواد خامی که استفاده می کنید، متفاوت است. یک مثال عالی از تغییر نقاط کنترل بحرانی در هر محصول، اندازه گیری دمای داخلی هنگام پختن مرغ یا گوشت گاو و نگهداری سبزیجات است.

برای ایمن کردن مرغ برای مصرف و از بین بردن خطر ابتلا به سالمونلوز، مرغ خام شما باید در حدود 165 درجه فارنهایت (75 درجه سانتیگراد) پخته شود، در حالی که یک تخته گوشت گاو برای برشته کردن فقط به 145 درجه فارنهایت (حدود 60-65 درجه سانتیگراد) نیاز دارد.

در نکته دیگر، حفظ درجه حرارت بالا ممکن است برای خدمات غذایی که با محصولات تازه مانند سبزیجات سروکار دارند، قابل استفاده نباشد. نقاط کنترل بحرانی برای چنین مشاغلی ممکن است آزمایش شیمیایی برای باقی مانده آفت کش ها یا وجود سموم میکروبی و موارد دیگر باشد.

در مورد “نحوه اجرای استاندارد ایزو 22000” بیشتر بدانید.

اقدامات کنترلی چیست؟

یک اقدام کنترلی اقدام یا فعالیتی است که می تواند یک خطر بالقوه شناسایی شده را به حداقل برساند یا حذف کند یا احتمال وقوع آن را تا حد قابل قبولی کاهش دهد. به عبارت دیگر، یک اقدام کنترلی عبارت است از هر اقدام، مرحله، وظیفه، فرآیند یا رویه ای که برای رسیدگی به یک خطر ایمنی مواد غذایی در نظر گرفته شده است. اصطلاح اقدام کنترلی به این دلیل به کار می رود که نمی توان از همه خطرات جلوگیری کرد، اما می توان همه آنها را به طور موثر کنترل کرد.

اقدامات کنترلی لزوماً نقاط کنترل بحرانی در نظر گرفته نمی شوند. آنها می توانند مراحل ساده ای مانند بهداشت مناسب، آزمایش های کافی، روال های بهداشتی، کنترل آفات یا آموزش منظم باشند. اولین گام برای درک یک نقطه کنترل بحرانی در تهیه غذا این است که بدانیم اقدامات کنترلی بر اساس ماهیت، رابطه با فرآیند و سطح خطر برای مصرف کننده در صورت شکست آن اندازه گیری طبقه بندی می شوند. نمونه هایی از اقدامات کنترلی عبارتند از:

- نقاط کنترل (CP)

- نقطه کنترل بحرانی (CCP)

- برنامه های پیش نیاز (PRP)

- برنامه های پیش نیاز عملیاتی (oPRP)

- نقاط کنترل کیفیت (QCP)

مسئولیت ایمنی مواد غذایی یک عنصر کلیدی در حفظ شهرت خوب در صنایع غذایی است. این وظیفه شامل شناسایی خطرات، ایجاد و نظارت بر CCP و اعمال مراحل راستی آزمایی برای اطمینان از کنترل ایمنی مواد غذایی است. این مراحل کوچک از خرید مواد تشکیل دهنده تا آبکاری ظروف غذا که به کاهش خطر هر گونه خطر سلامتی کمک می کند و مشتریان شما را راضی نگه می دارد، را شامل می شود.

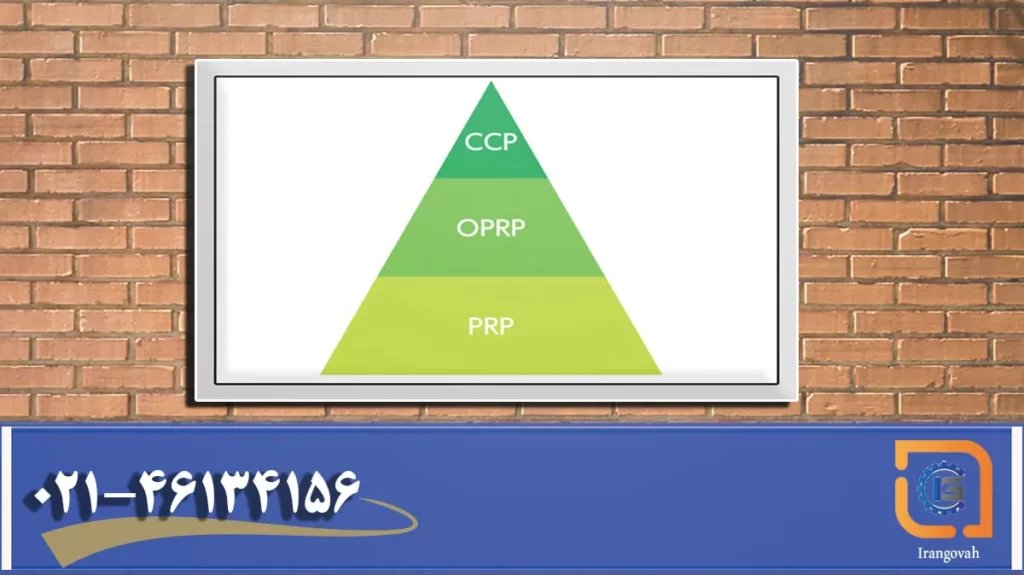

تفاوت بین CP، CCP، PRP و oPRP چیست؟

در طرح ایمنی غذایی HACCP، اصطلاحات دیگری مانند نقطه کنترل، برنامه های پیش نیاز و برنامه های پیش نیاز عملیاتی ممکن است مطرح شوند. برای رفع هر گونه سردرگمی احتمالی پیرامون این اصطلاحات، اجازه دهید به چهار اصطلاح اصلی که هنگام تعیین اقدامات کنترلی و هر نقطه کنترل بحرانی برای ایمنی مواد غذایی با آنها برخورد خواهید کرد، نگاهی بیندازیم.

نقطه کنترل (CP)

هر مرحله ای که در آن می توان هر گونه خطر بیولوژیکی، شیمیایی و فیزیکی را کنترل کرد. این اصطلاح عموماً برای فرآیندهایی استفاده می شود که ممکن است در از بین بردن خطرات حیاتی باشند یا نباشند، اما در پیشگیری و کاهش آنها نقش دارند. نمونه ای از یک نقطه کنترل ممکن است پیش شستن سیب زمینی برای از بین بردن هرگونه خطر فیزیکی قبل از بلانچینگ باشد که هدف متفاوتی دارد. نقطه کنترل راهی است که در سیستم ایمنی مواد غذایی HARPC استفاده می شود.

نقطه کنترل بحرانی (CCP)

یکی از اصول کلیدی HACCP، CCP به مرحله ای اشاره دارد که در آن کنترل می تواند اعمال شود و برای جلوگیری یا حذف خطر ایمنی مواد غذایی یا کاهش آن به سطح قابل قبول ضروری است. اگر بتوان خطر بالقوه را در یک فرآیند آینده کاهش داد یا از بین برد، یک نقطه کنترل مهم نیست. واضح ترین تمایز بین CP و CCP این است که CCP ها آخرین مرحله هستند که در آن می توانید آلودگی های خطرناک را تا حد قابل قبولی کاهش دهید. اصطلاح CCP بر اساس اصول HACCP است.

برنامه پیش نیاز (PRP)

شرایط اولیه و فعالیت های ضروری که برای حفظ یک محیط بهداشتی در سراسر زنجیره غذایی مورد نیاز است. با قرار دادن PRP های قوی می توانید سطوح خطر کم و متوسط را کنترل کنید. برنامه های پیش نیاز مقررات ساده ای مانند بهداشت مناسب کارکنان، دستورالعمل های شستشوی دست ها، کنترل آفات و اصول اولیه طراحی بهداشتی است.

این برنامه ها شرایط بهداشتی را برای جلوگیری از مسائل ایمنی مواد غذایی و حفظ تجهیزات تمیز ترویج می کنند. همانطور که از نام آن پیداست، برنامه های پیش نیازی برای ایجاد یک برنامه ایمنی غذایی HACCP با یک پایه محکم مورد نیاز است و چارچوب اساسی آنها در نظر گرفته می شود. نمونه هایی از برنامه های پیش نیاز برای HACCP همچنین میتواند شامل رویه های تضمین کیفیت، برچسب گذاری، رویه های عملیاتی استاندارد و دستور العمل ها باشد. برنامه های پیش نیاز متداول ممکن است شامل موارد زیر باشد:

- رویه عملیات استاندارد بهداشتی (SSOP)

- شیوه های فعلی تولید Goon (GMPc)

- ساخت و چیدمان ساختمان ها،

- چیدمان اماکن،

- منابع هوا، آب و انرژی

- دریافت کالا و انبار

- تجهیزات تولید

- اقدامات برای پیشگیری از آلودگی متقابل

- کنترل آفات

- قابلیت ردیابی و یادآوری

- بهداشت کارکنان

- تمیز کردن و ضد عفونی کردن

برنامه پیش نیاز عملیاتی (oPRP)

اقدامات و فعالیت های میانی مورد استفاده برای کنترل احتمال سطوح بالای ریسک های شناسایی شده در فرآیند تولید. استفاده از OPRP به استانداردهای نظارتی مواد غذایی بستگی دارد و از کشوری به کشور دیگر متفاوت است. برنامه های پیش نیاز عملیاتی مراحل کلی نیستند، بلکه برای کنترل خطرات خاص هستند. این برنامه ها نتیجه تجزیه و تحلیل عمیق خطر هستند.

برای ایجاد تمایز بین PRP و oPRP، برنامه های پیش نیاز معمولاً برای فرآیند کلی هستند و بر هیچ مرحله خاصی در جریان فرآیند متمرکز نیستند. به عنوان مثال، نظافت و ضدعفونی کردن فعالیت هایی هستند که میتوانند در تمام مراحل، اتاق ها و موارد اعمال شوند. اگر می خواهید بفهمید که کدام اقدامات کنترلی برای شناسایی خطرات در تجارت غذایی شما مناسب است، باید سطوح خطر را با استفاده از نمودار درختی تصمیم گیری نقطه کنترل یا ماتریس ریسک ارزیابی کنید یا از راه حل های دیجیتالی برای ایمنی مواد غذایی استفاده کنید.

از طرف دیگر، می توانید از چک لیست رایگان CCP ما برای تعیین نوع عملیات مورد نیاز برای کنترل یک خطر خاص استفاده کنید. تنها کاری که باید انجام دهید این است که خطر نگرانی، احتمال وقوع آن و تأثیر بالقوه ای که ممکن است بر عملیات شما داشته باشد را شناسایی کنید. سپس ابزار رایگان ما عملکرد صحیحی را که به آن نیاز دارید نشان می دهد.

در مورد اخذ گواهینامه ایزو 22000 بیشتر بدانید.

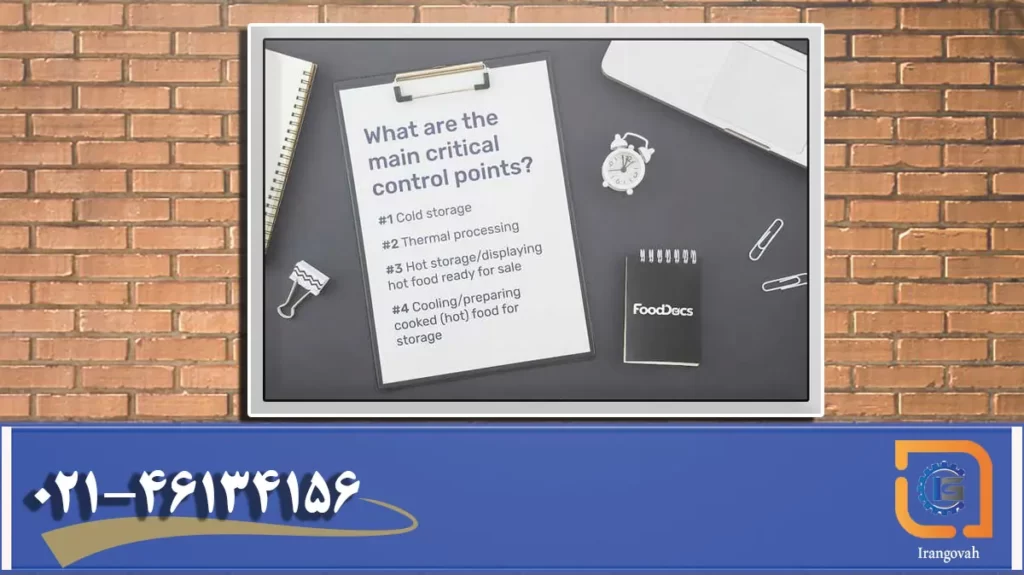

نقاط کنترل بحرانی (CCP) اصلی کدامند؟

همانطور که در حال حاضر می دانید، هیچ الگوی عمومی CCP وجود ندارد که مناسب همه مشاغل مواد غذایی باشد. فقط شما می توانید تصمیم بگیرید که چه خطر بالقوه کیفیت غذا برای رستوران، کامیون حمل مواد غذایی یا کافه شما قابل اعمال است. نقاط کنترل بحرانی بسته به ماهیت تأسیسات غذایی شما متفاوت است.

رستوران های مختلف که غذاهای مشابه تهیه می کنند هنوز هم می توانند خطرات مختلف را شناسایی کنند و CCP ها و اقدامات پیشگیرانه متفاوتی داشته باشند. این می تواند به چیدمان مرکز فرآوری غذا، تجهیزات، مواد مورد استفاده، نوع غذای تولید شده، فرآیندهای به کار گرفته شده و غیره بستگی داشته باشد.

شناسایی دقیق CCP ها وظیفه تیم ایمنی غذایی HACCP شما است که متشکل از متخصصان در زمینه های مختلف فرآیند شماست. یک نقطه کنترل بحرانی همیشه با خطرات مرتبط است و بسته به خطر ایمنی مواد غذایی شناسایی شده می تواند ماهیت متفاوتی داشته باشد. خطرات غذایی می تواند بیولوژیکی باشد که شامل باکتری ها، قارچ ها، ویروس ها و سایر میکروارگانیسم های بیماری زا می شود. مواد شیمیایی مانند سموم شیمیایی، نگهدارنده ها و آفت کش ها؛ یا فیزیکی که می تواند به صورت تکه های مو، شیشه یا قطعات فلزی باشد.

نقاط کنترل بحرانی برای خطرات بیولوژیکی معمولاً به خواص فیزیکی و شیمیایی محصول غذایی شما بستگی دارد. رشد باکتری ها و سایر عوامل بیماری زا تحت تأثیر خواص تغذیه ای، سطح اسیدیته، سطح رطوبت، فعالیت آب، غلظت نمک، نقطه دود و غیره است. از نظر آلودگی های شیمیایی، CCP ها را می توان بر اساس درجه فرآوری، مواد خام مورد استفاده و نگهدارنده های اضافه شده استوار کرد. در نهایت، CCP برای آلاینده های فیزیکی بیشتر بر اساس منشاء مواد خام و بهداشت منطقه پردازش و تامینکننده است.

در اینجا برخی از نقاط کنترل بحرانی رایج و اصول اساسی آنها که ممکن است برای اکثر مؤسسات در صنایع غذایی اعمال شود، آورده شده است:

شماره 1 انبار سرد: ذخیره سازی سرد می تواند به دلایل مختلف CCP باشد. به عنوان مثال، اگر گوشت خام را به مشتریان خود عرضه کنید، سردخانه بلافاصله تبدیل به یک CCP می شود. اصل استفاده از انبار سرد برای نگهداری و حمل و نقل محصولات تازه یا خام این است که در دمای پایین مواد غذایی، تمام فرآیندهای بیولوژیکی کند می شوند یا حتی متوقف می شوند.

چنین فرآیندهای بیولوژیکی شامل واکنش های آنزیمی (مانند قهوه ای شدن در میوه ها و سبزیجات، و پروتئولیز در ماهی و گوشت) و واکنش های میکروبیولوژیکی است. نگهداری در سردخانه ها از خراب شدن کیفیت غذاهای شما جلوگیری می کند زیرا مانع از تکثیر میکروارگانیسم ها و حتی گاهی از بین بردن آنها می شود و از تجزیه آنزیمی طبیعی جلوگیری می کند. به همین ترتیب، نگهداری مواد غذایی از قبل پخته شده در یخچال برای جلوگیری از تکثیر میکروارگانیسم های خطرناک دلیل دیگری برای استفاده از انبار سرد است.

نوسانات در حفظ کنترل دما ممکن است با دادن زمان بهبودی به پاتوژن های روده ای و رساندن کیفیت میکروبیولوژیکی به سطوح نا امن و تولید غذاهای خطرناک به رشد پاتوژن های روده ای کمک کند. علاوه بر این، تغییرات شدید در دمای اطراف ممکن است گاهی اوقات باعث نرم شدن بافت های غذا به خصوص زمانی که آنها منجمد هستند، شود. در حین حمل و نقل، اگر قرار است محصولات غذایی شما در سردخانه تحویل داده شود، به این معنی است که در صورت استفاده از دمای محیط، تمایل به فاسد شدن دارند.

شماره2 پردازش حرارتی: هر فرآیند حرارتی خاصی که برای از بین بردن یک پاتوژن میکروبیولوژیکی خاص در زمان و دمای خاص طراحی شده باشد، اغلب می تواند به یک CCP تبدیل شود. روش های پردازش حرارتی معمولاً برای پختن محصولات غذایی ایمن مانند کنسرو کردن، پخت و پاستوریزه کردن شیر استفاده می شود. با وجود این، اصل استفاده از آنها در یک فرآیند می تواند تعیین کند که آیا می توان آنها را یک نقطه کنترل بحرانی در نظر گرفت یا خیر.

کنسرو کردن و پاستوریزه کردن را به عنوان مثال در نظر بگیرید. در این روش های فرآوری، پردازش حرارتی نه برای پختن محصول، بلکه برای ایمن ساختن آن از آلودگی میکروبی استفاده می شود. عوامل موثر بر کنسرو کردن مانند ترکیب زمان و دما که برای فرآیند استفاده می شود توسط میکروارگانیسم هدف در غذاهای کم اسید که کلستریدیوم بوتولینوم است تعیین می شود.

نادیده گرفتن این فرآیندها یا رعایت نکردن استانداردهای صحیح ممکن است باعث ایجاد مشکلات ایمنی مواد غذایی برای کسب و کار شما شود و بنابراین آنها نقاط کنترلی حیاتی محسوب می شوند. در مورد پخت، پردازش حرارتی فقط برای تبدیل خمیر به نان مورد نیاز است. اگر پارامترهای تعیین شده برآورده نشود، ممکن است مشکل مهم ایمنی مواد غذایی ایجاد نشود. حداکثر، تنها مشکل ممکن است کم پخت یا پخت بیش از حد محصولات غذایی شما باشد.

از نظر خطرات شیمیایی، محدودیت های پردازش حرارتی نیز می تواند اعمال شود. برای محصولاتی که ترکیب مناسبی از پروتئین و کربوهیدرات دارند، پردازش بیش از حد می تواند منجر به تشکیل آکریل آمید شود. این ماده یک عامل سرطان زا شناخته شده است و زمانی تشکیل می شود که محصول شما بیش از حد حرارت داده شود.

شماره 3 ذخیره سازی غذای داغ، نمایش غذای گرم آماده برای فروش: هنگامی که محصول نهایی شما از قبل پخته شده و به عنوان غذای داغ فروخته می شود، باید در دمای 140 درجه فارنهایت (60 درجه سانتی گراد) یا بالاتر نگهداری شود تا از تکثیر باکتری ها در حین نمایش یا نگهداری غذا جلوگیری شود. دمای مورد نیاز باید در اطراف و داخل غذا یکنواخت باشد.

این یک CCP بسیار رایج برای هتل ها، کافه تریاهای مدارس، و دکه های هات داگ و غیره است. اصل پشت این کار این است که غذای خود را از منطقه خطرناک دمایی که بین 40 درجه فارنهایت تا 140 درجه فارنهایت (5 تا 60 درجه سانتیگراد) یا محدوده دمایی که بیشتر پاتوژن های روده ای در آن رشد می کنند، دور نگه دارید. به عنوان یک قانون سرانگشتی، خوردن محصولاتی از خدمات غذایی که قرار است بیش از 2 ساعت خارج از این منطقه نباشند، ایمن نیست.

شماره 4 سرد کردن، تهیه غذاهای پخته شده برای نگهداری: غذای پخته شده را میتوانید در دمای اتاق بگذارید تا آنقدر خنک شود که در یخچال قرار گیرد. خنک شدن باید با بیشترین سرعت ممکن اتفاق بیفتد و کشورهای مختلف در مورد دمایی که غذا باید در 2 تا 4 ساعت اول برسد استانداردهای متفاوتی دارند.

دلیل این CCP این است که هر چه غذای شما مدت بیشتری سرد شود، شانس بیشتری برای زنده ماندن میکروارگانیسم ها برای تکثیر افزایش می یابد. تغییر ناگهانی دما به میکروارگانیسم ها آسیب بیشتری وارد می کند و میزان بقای آنها را کاهش می دهد. همین اصل در مورد آب شدن غذاها نیز صدق می کند. همانطور که غذاهای منجمد خود را ذوب می کنید، میکروارگانیسم هایی که زنده مانده اند زمان لازم برای بهبودی خواهند داشت.

سایر CCP ها در صنایع غذایی شامل:

- تست سم مانند بادام زمینی ذرت و….

- فرآیند تشخیص کثیفی در محصول شامل قطعات نوک تیز یا کثیف که در محصول آغشته شده.

- کنترل فرمولاسیون محصول.

چرا باید CCP ها را شناسایی کنیم؟

هنگام دست زدن به غذا، باید تجزیه و تحلیل کنید و تشریح کنید که کدام اقدامات کنترلی می تواند برای هر خطر اعمال شود. بسیاری از اقدامات کنترل پیشگیرانه برای جلوگیری از آلودگی مواد غذایی از محیط تولید (به عنوان مثال، کارکنان، آفات، تامین آب و غیره) انجام می شود، اما سایر اقدامات با هدف کاهش یا حذف خطرات مرتبط با فرآیندهای تولید خاص انجام می شود. (اینها می توانند منجر به ایجاد CCP یا PRP های عملیاتی شوند.

یک نقطه کنترل بحرانی پس از شناسایی و تجزیه و تحلیل خطر در فرآیند تولید شما ایجاد می شود. تجزیه و تحلیل خطرات معمولاً با استفاده از مطالعات علمی معتبر، نظرات کارشناسان و قوانین و مقررات مواد غذایی انجام می شود. زمان زیادی برای شناسایی و اعتبارسنجی عملیاتی که میتوان به عنوان CCP در نظر گرفت، میگذرد.

پس از شناسایی خطرات موجود، می توان یک نقطه کنترل بحرانی را برای تخصیص ارزیابی کرد. اگر هیچ مرحله بعدی دیگری وجود نداشته باشد که خطر بالقوه موجود در محصول را به حداقل برساند یا از بین ببرد، یک روش CCP در نظر گرفته می شود. این بدان معنی است که فرآیند باید با موفقیت اجرا شود. قبل از اینکه یک مرحله فرآیند به عنوان یک نقطه کنترل بحرانی در نظر گرفته شود، یک سری عوامل در نظر گرفته می شود. به همین دلیل است که استفاده از ماتریس ریسک یا نمودار درخت تصمیم برای شناسایی سطح ریسک هر مرحله از کل فرآیند و ارائه توضیح و توجیه دقیق مفید است.

هنگام انجام ارزیابی خطر، احتمال قرار گرفتن در معرض و شدت عواقب احتمالی در صورت عدم کنترل صحیح خطر را در نظر بگیرید. شدت عبارت است از جدی بودن پیامدهای قرار گرفتن در معرض خطر (به عنوان مثال، میزان و مدت بیماری یا آسیب و پیامدهای آن). اگر انتخاب می کنید که از درخت تصمیم (1) برای تعیین خطرات هر مرحله در فرآیند جابجایی مواد غذایی استفاده کنید، به یاد داشته باشید که بیش از یک مرحله در یک فرآیند می تواند برای کنترل یک خطر درگیر باشد و بیش از یک خطر ممکن است توسط یک خطر خاص کنترل شود.

پرسش های متداول

CCP مخفف چیست؟

CCP مخفف Critical control point یعنی نقطه کنترل بحرانی می باشد. نقاط کنترل بحرانی در هر مرحله ای قرار دارند که خطرات را می توان پیشگیری، حذف یا به سطوح قابل قبول کاهش داد.

نقطه کنترل بحرانی (CCP) چیست؟

طبق تعریف FDA، یک نقطه کنترل بحرانی هر مرحله فرآیندی است که در آن کنترل می تواند برای پیشگیری یا حذف هر گونه خطر بالقوه ایمنی مواد غذایی اعمال شود. یک رویکرد سیستماتیک و تمرکز قابل توجه بر روی یک نقطه کنترل بحرانی در طول فرآیند تولید مواد غذایی شما قرار می گیرد. نقض یا از دست دادن کنترل پارامترهای تعیین شده برای این نقطه کنترل بحرانی میتواند باعث مشکلات بهداشت عمومی به دلیل مواد غذایی نا ایمن شود.

تفاوت بین CP، CCP، PRP و oPRP چیست؟

در طرح ایمنی غذایی HACCP، اصطلاحات دیگری مانند نقطه کنترل، برنامه های پیش نیاز و برنامه های پیش نیاز عملیاتی ممکن است مطرح شوند. برای رفع هر گونه سردرگمی احتمالی پیرامون این اصطلاحات، اجازه دهید به چهار اصطلاح اصلی که هنگام تعیین اقدامات کنترلی و هر نقطه کنترل بحرانی برای ایمنی مواد غذایی با آنها برخورد خواهید کرد، نگاهی بیندازیم.