آخرین بهروزرسانی: ۷ سپتامبر ۲۰۲۵

چرا ISO 13485؟

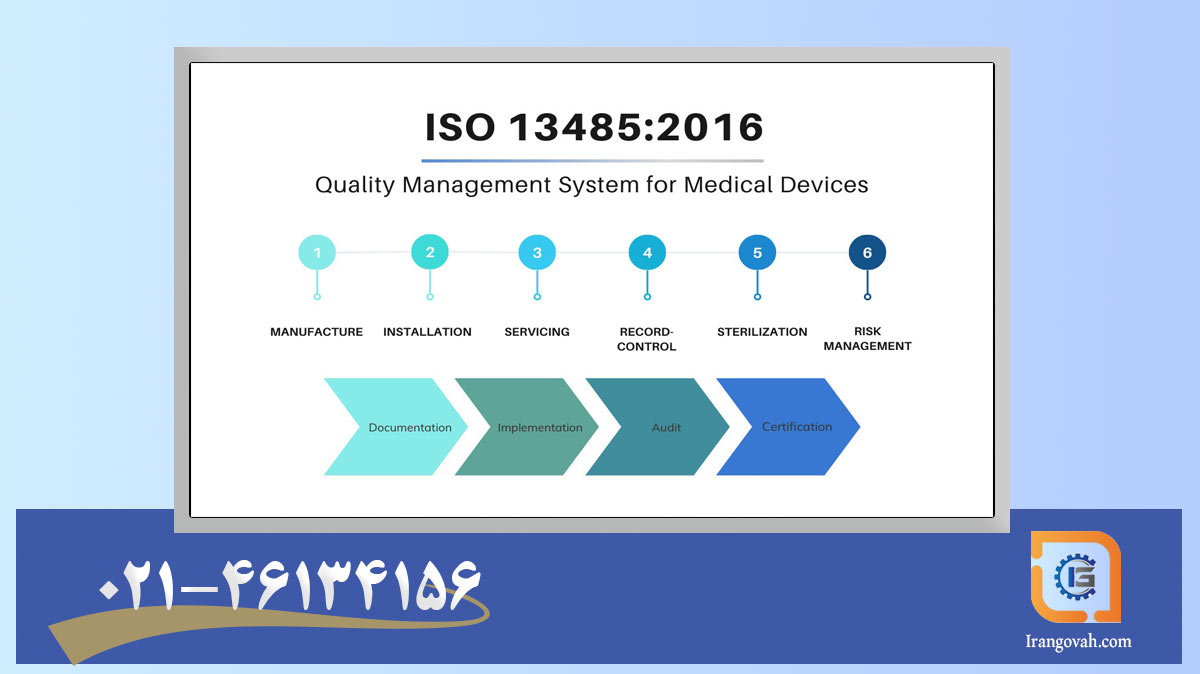

ISO 13485 استاندارد بینالمللیِ سیستم مدیریت کیفیت برای تجهیزات پزشکی است و چارچوبی فراهم میکند تا طراحی، تولید، عرضه و خدمات پس از فروش دستگاهها تحت کنترل و با ریسکپذیری مدیریتشده انجام شود. تمرکز آن بر ایمنی و کارایی دستگاه، انطباق قانونی و ردیابی و مستندسازی شفاف است.

نکتهٔ مهم (QMSR 2026 – بازار آمریکا)

FDA در ۳۱ ژانویه/۲ فوریه ۲۰۲۴ «قانون نهایی QMSR» را برای اصلاح 21 CFR Part 820 منتشر کرد تا الزامات ISO 13485:2016 را Incorporation by Reference وارد مقرره کند. اجرای QMSR از ۲ فوریه ۲۰۲۶ است. با اجرای QMSR، استثناء قدیمیِ §820.180(c) برداشته میشود و گزارشهای بازنگری مدیریت، ممیزیهای داخلی و ممیزی تأمینکننده از تاریخ اجرا قابل بررسی توسط بازرسان FDA خواهند بود. گواهی ISO 13485 الزامی/کافی برای معافیت از بازرسی FDA نیست.

یادآوری نسخه: در حال حاضر (سپتامبر ۲۰۲۵) نسخهٔ جاری استاندارد ISO 13485:2016 است.

نیاز به مشاوره دارید؟ با ما تماس بگیرید…

- چرا ISO 13485؟

- نقشهٔ راه ۹۰ روزه (Reality-Based)

- معماری مستندات و ترمینولوژی (همسویی با QMSR)

- گامهای پیادهسازی ـ با جزئیات اجرایی

- جداول و بلوکهای آماده برای گذاشتن در مقاله/وبسایت

- چکلیست مستندسازی (حداقلیِ قابل ممیزی)

- ماتریس «بند ↔ خروجی اجرایی» (نمونهٔ فشرده)

- KPIهای پیشنهادی برای کنترل اجرای QMS

- خطاهای رایج (و راه حل سریع)

- تغییرات جدید در نمادها (Labeling) که باید بدانید

- CE/MDR و نقش ISO 13485

- منابع و استناد برای پیادهسازی/همسویی

- پرسشهای متداول پیاده سازی ایزو 13485

نقشهٔ راه ۹۰ روزه (Reality-Based)

| بازه | گامها | خروجیهای کلیدی |

|---|---|---|

| روز ۱–۱۵ | تعیین دامنه QMS، مسئول رگولاتوری، نقشهٔ فرایندها، Gap Analysis بندبهبند 13485 | گزارش گپآنالیز + برنامهٔ اقدام (Action Plan) |

| روز ۱۶–۳۰ | معماری مستندات (کیفیتمنوال، روشهای اجرایی، فرمها)، طرح MDF و نگاشت DMR/DHF/DHR → MDF | Quality Manual v1 + فهرست مستندات + ساختار MDF |

| روز ۳۱–۵۰ | طراحی/توسعه (7.3)، مدیریت ریسک (ISO 14971)، کاربردپذیری (IEC 62366)، نرمافزار (IEC 62304) | Design & Development File، ماتریس ریسک |

| روز ۵۱–۷۰ | کنترل تأمینکننده، اعتبارسنجی فرایندها (IQ/OQ/PQ)، کالیبراسیون/پایش، بستهبندی (ISO 11607)، کلینروم (ISO 14644) | تأییدیههای اعتبارسنجی، برنامهٔ پایش محیطی |

| روز ۷۱–۸۵ | شکایات/بازخورد/پسابازار (Complaint/PMS)، CAPA، آموزش و صلاحیت | رویهها + شواهد آموزشی، داشبورد KPI |

| روز ۸۶–۹۰ | ممیزی داخلی سبک QMSR + بازنگری مدیریت پیش از Go-Live | گزارش ممیزی داخلی + تصمیمات MR |

اگر بازار آمریکا هدف است، از همین فاز اول، الزامات QMSR و دسترسپذیری سوابق برای بازرسی FDA را در طرح پیادهسازی بگنجانید.

اگر از تولیدکنندگان تجهیزات پزشکی هستید دریافت ایزو 13485 می تواند برای شما بسیار حیاتی باشد.

معماری مستندات و ترمینولوژی (همسویی با QMSR)

در ISO 13485 محوریت با Medical Device File (MDF) است. اگر قبلاً با واژگان QSR (مثل DMR/DHF/DHR) کار کردهاید، آن محتوا حذف نمیشود؛ بلکه در MDF و «فایلهای طراحی/توسعه» ادغام و ردیابی میشود.

| ترمینولوژی QSR (قدیم) | جایگاه در چارچوب ISO/QMSR | نکتهٔ اجرایی |

|---|---|---|

| DHF | Design & Development File | صورتجلسات طراحی، ورودی/خروجی، صحهگذاری طراحی |

| DMR | بخشهایی از MDF | مشخصات محصول، BOM، روشهای ساخت/بازرسی |

| DHR | رکوردهای تولید در MDF | سوابق هر بچ/سری، نتایج کنترل کیفیت |

در QMSR، ISO 13485:2016 و Clause 3 از ISO 9000:2015 به صورت IBR مرجع قانونی هستند و FDA الزامات تکمیلی خود را نیز حفظ کرده است.

گامهای پیادهسازی ـ با جزئیات اجرایی

۱) تعریف دامنه، فرایندها و مسئولیتها (اجرایی و ممیزیپذیر)

۱.۱ دامنهٔ QMS (Scope)

هدف: مشخصکردن مرزهای سیستم کیفیت: چه محصولات/سایتها/فعالیتهایی پوشش داده میشوند، کجاها برونسپاری است، و کدام مراجع قانونی هدفاند.

الگوی عبارت دامنه (قابل کپی)

دامنهٔ سیستم مدیریت کیفیت شرکت «…» کلیهٔ فعالیتهای طراحی، توسعه، تولید، بستهبندی، استریلیزاسیون برونسپاریشده، کنترل نهایی، توزیع، نصب، و خدمات پس از فروش برای [نام خانواده/کلاس محصول] را در سایتهای [آدرسها] پوشش میدهد. بازارهای هدف شامل [ایران/اتحادیه اروپا/ایالات متحده] است و انطباق با الزامات قانونی مربوطه (از جمله ISO 13485:2016، [EU MDR/IVDR]، و QMSR 2026 برای ایالات متحده) در دامنه لحاظ شده است. فرایندهای … بهصورت برونسپاری مدیریت میشوند و مطابق بند 4.1.5 تحت کنترل سیستم کیفیت باقی میمانند.

نکات کلیدی دامنه

- محصول/خانوادهها: نام تجاری، کلاس ریسک، وضعیت استریل/غیراستریل.

- محیط و سایتها: سایت مرکزی، سایتهای فرعی، آزمایشگاه همکار، استریلکننده/بستهبندی ثالث.

- چرخهٔ عمر پوششدادهشده: از ایده تا پسابازار (Design→Post-Market).

- بازارها/رگولاتوری: ایران/IMED، EU (MDR/IVDR)، USA (QMSR 2026).

- برونسپاریها: دقیق نام ببرید: استریل بخار/گاما/EO، آزمونهای میکروبی، بستهبندی، کالیبراسیون.

- استثناهای مجاز (Exclusions): تنها در بندهای مرتبط و با توجیه. مثال:

- «بند 7.3 (طراحی و توسعه) مستثناست، زیرا شرکت تنها تولید قراردادی بر اساس مشخصات مشتری انجام میدهد.»

- «توزیع خارج از کشور در دامنه نیست.»

نکتهٔ QMSR: با اجرای QMSR (۲ فوریه ۲۰۲۶)، بازرس FDA میتواند سوابق بازنگری مدیریت، ممیزی داخلی و ممیزی تأمینکننده را مشاهده کند؛ در دامنه، بازار آمریکا را اگر هدف است صراحتاً ذکر کنید تا دامنه با برنامهٔ بازرسی سازگار شود.

مطالعه پیشنهادی: متن فارسی استاندارد ایزو 13485

۱.۲ نقشهٔ فرایندها (Process Map) و تعاملات

هدف: نشان بدهید فرایندهای شما چگونه به هم متصلاند؛ چه ورودی/خروجیهایی دارند؛ و مالک هر فرایند کیست.

فهرست فرایندهای هسته (Core)

- طراحی و توسعه (در صورت انجام)

- مدیریت ریسک (ISO 14971) – درهمتنیده با طراحی/تولید/پسابازار (مطالعه پیشنهادی: ISO/TR 24971:2020 — راهنمای کاربردی برای پیادهسازی مدیریت ریسک (ISO 14971))

- خرید و کنترل تأمینکننده

- تولید/مونتاژ و کنترلهای حینفرآیند

- استریلسازی و رهایش (In-house یا Outsourced)

- بستهبندی و رهایش نهایی

- کنترل محصول نامنطبق

- شکایات، PMS، CAPA

فرایندهای پشتیبان (Support)

- کنترل اسناد و سوابق

- کالیبراسیون و نگهداری تجهیزات

- صلاحیت/آموزش

- IT/زیرساخت و پشتیبان اعتبارسنجی نرمافزارهای QMS/ERP/LIMS

ماتریس تعامل فرایندها (نمونه)

| فرایند \ تعامل | طراحی | خرید | تولید | استریل | بستهبندی | کنترل نهایی | PMS/CAPA |

|---|---|---|---|---|---|---|---|

| طراحی | — | ورودی نیازمندیهای مواد | روشهای ساخت | الزامات SAL | ویژگیهای بسته | معیار پذیرش | بازخورد میدانی → تغییرات |

| خرید | ورودی مشخصات | — | BOM/COC/COA | قرارداد استریل | مواد بستهبندی | شناسنامه مواد | تأمینکننده → CAPA |

| PMS/CAPA | ورودی تغییر | ارزیابی ریسک تأمین | اقدام اصلاحی | پایش کیفیت استریل | نقص بسته | Trend عدمانطباق | — |

SIPOC برای هر فرایند (الگو)

| S | I | P | O | C |

|---|---|---|---|---|

| تأمینکننده | ورودیها | گامهای کلیدی | خروجیها | مشتری/گیرنده |

| مثال: QC | نقشهٔ نمونهبرداری، روش آزمون | نمونهگیری→آزمون→ثبت نتایج | گزارش QC، تصمیم پذیرش | تولید/رهایش |

پیشنهاد: برای ۳–۴ فرایند بحرانی «نقشهٔ لاکپشتی (Turtle)» رسم کنید: ورودیها، خروجیها، منابع/تجهیزات، شاخصها/KPI، شایستگیها، روشها/استانداردها.

۱.۳ مسئولیتها، اختیارات و نقشها

هدف: تعیین «چه کسی»، «چه کاری»، «با چه اختیاری» و «با چه شایستگی» انجام میدهد—و سندی بسازید که ممیز بتواند سریع آن را دنبال کند.

نقشهای کلیدی (حداقلهای پیشنهادی)

- Top Management: تعیین خطمشی/اهداف کیفیت، تأمین منابع، ریاست بازنگری مدیریت.

- Management Representative (MR): اطمینان از استقرار/نگهداری QMS؛ گزارشدهی به مدیریت ارشد؛ ترویج آگاهی الزامات قانونی؛ هماهنگکنندهٔ ممیزیها و آمادهسازی شواهد.

- QA/RA: نگهداری مستندات، کنترل تغییر، آزادسازی محصول، مدیریت شکایات و رگولاتوری.

- Design Manager (در صورت انجام طراحی): برنامهٔ طراحی، مرورها، V&V، مدیریت ریسک طراحی.

- Production Manager: اجرای ساخت، کنترلهای حینفرآیند، آموزش اپراتورها، OEE/KPI.

- Sterile Release Authority: بررسی پروندهٔ استریل و رهایش پارامتریک (اگر مجاز).

- Supplier Quality: ارزیابی/ممیزی تأمینکننده، COC/COA، اقدامات اصلاحی تأمینکننده.

- CAPA Coordinator: تسهیل ریشهیابی، پیگیری اثربخشی و بستن CAPA.

- Document Control: انتشار/نسخهبندی/بایگانی؛ دسترسیپذیری سوابق برای ممیزی (QMSR).

برای EU MDR/IVDR: نقش PRRC را در چارت اضافه کنید (در صورت فروش در اروپا).

برای USA/QMSR: اطمینان از اینکه صورتجلسات MR/ممیزی داخلی/تأمینکننده، نسخهٔ «قابل ارائه» و سازمانیافته دارند.

ماتریس RACI (نمونهٔ فشرده)

| فعالیت | CEO | MR | QA/RA | طراحی | تولید | SQM | استریل |

|---|---|---|---|---|---|---|---|

| تعیین دامنه QMS | A | R | C | C | C | C | C |

| نگاشت فرایندها | C | R | A | C | R | C | C |

| بازنگری مدیریت | A | R | C | C | C | C | C |

| آزادسازی نهایی | C | C | A/R* | C | R | C | R |

| ارزیابی تأمینکننده | C | C | A | C | C | R | C |

| CAPA سیستمی | C | R | A | C | R | C | C |

*A/R بسته به ساختار شما میتواند در QA/RA یا استریل ریلیز باشد؛ شفاف تعیین کنید.

صلاحیتها و آموزش

- برای هر نقش، Competency Matrix بنویسید: تحصیلات/تجربه/آموزشهای الزامی (مثلاً استریل، پاکسازی، GMP، 14971، 15223-1).

- طرح آموزش سالانه + پیگیری تکمیل بهموقع (KPI ≥۹۵٪).

- سوابق آموزش باید شامل محتوا، مدرس، ارزیابی یادگیری، و تأیید شایستگی باشد.

۱.۴ کنترل برونسپاری (Clause 4.1.5)

هدف: اطمینان از اینکه فرایندهای برونسپاریشده تحت کنترل QMS شما باقی میمانند.

چکپوینتهای کلیدی

- سنجش ریسک فرایند: استریل/بستهبندی/آزمونهای میکروبی – معمولاً Critical.

- قرارداد و SLA کیفیت: معیار پذیرش، تغییرات، گزارشدهی Deviations، دسترسی ممیز.

- Qualification تأمینکننده: مدارک اعتبارسنجی، گواهیهای مرتبط، وضعیت ممیزی.

- پایش عملکرد: OTD، نرخ عدمانطباق، CAPA تأمینکننده، امتیازدهی دورهای.

- سوابق قابل ارائه: توافقنامه کیفیت، گزارش ممیزی تأمینکننده، COC/COA، گزارشهای استریل/دوز.

۱.۵ خروجیها/شواهد ممیزیپذیر (Deliverables)

- بیانیهٔ دامنهٔ تصویبشده و نسخهدار

- نقشهٔ فرایندها + ماتریس تعاملات (و ترجیحاً ۱–۲ Turtle/SIPOC)

- چارت سازمانی + ماتریس RACI + Competency Matrix

- فهرست فرایندهای برونسپاری + کنترلها/توافقنامهها

- سوابق آموزش و شایستگی

- برنامه ممیزی داخلی و صورتجلسات بازنگری مدیریت (با نسخهٔ قابل ارائه برای QMSR)

۱.۶ KPIهای حداقل برای این بخش

- % تکمیل نگاشت فرایندها و مالکیتها (هدف: ۱۰۰٪ تا روز ۳۰)

- % تکمیل آموزش نقشهای کلیدی (هدف: ≥۹۵٪ تا روز ۶۰)

- % تأمینکنندگان Critical دارای Qualification معتبر (هدف: ۱۰۰٪)

- Lead time واکنش به تغییرات دامنه/بازار هدف (≤۱۵ روز)

۱.۷ چکلیست اجرای سریع (۱۵ مورد)

- دامنهٔ QMS و بازارهای هدف (از جمله USA/QMSR) مکتوب و تصویب شد.

- استثناهای 7.3 یا سایر بندها با دلیل مستند شدند.

- نقشهٔ فرایندها، مالکان، ورودی/خروجی و KPIها تعیین شد.

- ماتریس تعاملات + SIPOC/Turtle برای فرایندهای بحرانی آماده شد.

- نقشهای کلیدی (CEO, MR, QA/RA, طراحی، تولید، SQM، استریل ریلیز) تعیین و ابلاغ شد.

- RACI نهایی و در دسترس همهی مالکان فرایند.

- Competency Matrix تدوین و برنامهٔ آموزش سالانه تصویب شد.

- کنترلهای برونسپاری (قرارداد کیفیت، ممیزی، KPI) برقرار شد.

- مدارک صلاحیت استریلکننده/آزمایشگاه/بستهبندی ثالث جمعآوری شد.

- قالبهای صورتجلسهٔ MR/ممیزی داخلی استاندارد شدند.

- «نسخهٔ قابل ارائه به ممیز» برای MR/Audit/Supplier آماده شد (الزامات QMSR).

- شاخصهای کلیدی این بخش در داشبورد کیفیت ثبت شد.

- بازنگری مدیریت زمانبندی و مسئول تهیهٔ گزارش تعیین شد.

- فرآیند کنترل تغییرات دامنه/بازار/تأمینکننده تعریف شد.

- تمام سوابق نسخهگذاری و در کنترل اسناد قرار گرفت.

۲) Gap Analysis بندبهبند (راهنمای کامل و قابلاجرا)

۲.۱ هدف و خروجیها

هدف: مقایسهٔ وضعیت واقعی سیستم شما با تکتک الزامات ISO 13485 (و موارد مکمل مثل QMSR 2026، ISO 14971، 15223-1، 11607، 14644…) و تبدیل اختلافها به برنامهٔ اقدام با اولویت ریسک.

خروجیهای مورد انتظار:

- ماتریس گپ آنالیز (Clause ↔ Process ↔ شواهد ↔ وضعیت ↔ ریسک ↔ Action) ← اکسل آماده را برای شروع گذاشتم.

- Risked Remediation Plan (Gantt/Timeline)

- CAPAهای سیستمی (برای گپهای High/Medium)

- داشبورد KPI برای پایش بستن گپها

مطالعه پیشنهادی: چکلیست تحلیل شکاف ISO 13485

۲.۲ رویکرد مرحلهای (Step-by-step)

گام ۱) آمادهسازی و تعیین دامنهٔ ارزیابی

- استانداردهای ارجاعی: ISO 13485:2016 (بند ۴ تا ۸)، ISO 14971، ISO 15223-1 (+ Amd 1:2025)، ISO 11607، ISO 14644، و QMSR 2026 برای بازار آمریکا.

- محصولات/خانوادهها، سایتها، فرآیندهای برونسپاری (استریلسازی، بستهبندی، آزمونهای میکروبی، کالیبراسیون، نرمافزار).

گام ۲) ساخت ماتریس Clause-by-Clause

ستونهای پیشنهادی (مثل فایل اکسل):

- Clause | Requirement Summary | Applicable? | Current Procedure/Doc | Objective Evidence (Records) | Status (C/PC/NC) | Nonconformity | Risk (H/M/L) | Markets (US/EU/IR) | QMSR-specific? | FDA-Visible Record? | Owner | Due Date | Remediation Action | Acceptance Criteria | CAPA ID | Verification Method | Sample Plan

معیار وضعیت:

- C = منطبق/کامل | PC = تا حدی/نیاز به تکمیل | NC = نامنطبق (شکاف جدی)

گام ۳) جمعآوری شواهد (سهگانۀ ممیزی)

- Document Review: روشها، فرمها، چکلیستها، نقشه فرآیندها، طرحهای طراحی، IQ/OQ/PQ…

- Record Sampling: لاگ کالیبراسیون، DHR، گزارش استریل، شکایات، CAPA، ممیزی داخلی/تأمینکننده، صورتجلسات MR.

- Interview/Observation: با مالکان فرآیند؛ مشاهده در خط تولید/آزمایشگاه/بستهبندی.

گام ۴) امتیازدهی ریسک و اولویتبندی

- Severity (شدت) × Occurrence (بروز) × Detectability (کشف) یا سادهتر: H/M/L.

- وزندهی پیشنهادی برای صفبندی اقدامها:

- High = 3، Medium = 2، Low = 1 → جمع وزن با پیامد رگولاتوری (US/EU/IR) و QMSR-specific (اگر Y، +۱ وزن).

گام ۵) برنامهٔ اقدام و CAPA

- برای هر PC/NC حداقل: Owner، Deadline، Action، Acceptance Criteria، Verification تعیین شود.

- آیتمهای High بهطور پیشفرض CAPA سیستمی دریافت کنند و در داشبورد CAPA پیگیری شوند.

۲.۳ نمونهٔ ماتریس

| Clause | خلاصه الزام | Applicable | روش/مدرک موجود | شواهد/سوابق نمونه | وضعیت (C/PC/NC) | ریسک | بازار | QMSR? | Owner | Deadline | Action/Acceptance |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 4.1.5 | کنترل فرایندهای برونسپاریشده | Y | P-740 کنترل تأمینکننده | ASL، ممیزی تأمینکننده، COC/COA، توافقنامه کیفیت | PC | H | US/EU/IR | Y | Supplier Quality | 1404/07/23 | تعریف تناوب بازارزیابی ریسکمحور؛ معیار پذیرش؛ KPI → تأیید با گزارش |

| 5.6 | بازنگری مدیریت (MR) | Y | P-560؛ صورتجلسات MR | ورودی/خروجی کامل، اکشنها با ضربالاجل | PC | M | US/EU/IR | Y (FDA میبیند) | MR/QA | 1404/08/10 | چکلیست ورودیها + Action Tracker؛ ممیزی راستیآزمایی |

| 7.5.6 | اعتبارسنجی فرایند (IQ/OQ/PQ) | Y | P-756؛ برنامه اعتبارسنجی | IQ/OQ/PQ سیل/استریل؛ برنامه Requal | NC | H | US/EU/IR | N | مهندسی تولید | 1404/07/13 | اجرای Requal معوق؛ Worst-case در PQ؛ گزارش تاییدشده |

۲.۴ نمونهٔ Checklists برای هر خوشهٔ اصلی

(A) رهبری و MR (Clause 5)

- اهداف کیفیت SMART و پایششده

- صورتجلسات MR با تمام ورودیهای الزامی (سوابق ممیزی، بازخورد مشتری، شکایات/PMS، عملکرد تأمینکننده، وضعیت اهداف، تغییرات، توصیهها)

- خروجیها: تصمیمات/اقدامات، نیازهای منابع، فرصتهای بهبود

- QMSR: آمادهٔ ارائه به FDA (نسخهٔ قابل ارائه + لیست ضمائم)

مطالعه پیشنهادی: کلاز ۵ ISO 13485: رهبری و بازنگری مدیریت — KPIها و تمپلیت صورتجلسه

(B) منابع و صلاحیت (Clause 6)

- ماتریس شایستگی برای نقشها (QA/RA، تولید، استریل، بستهبندی، طراحی…)

- سوابق آموزش + ارزیابی اثربخشی (E-test/Observation)

- برنامه سالانهٔ آموزش و KPI تکمیل ≥ ۹۵٪

مطالعه پیشنهادی: کلاز ۶ ISO 13485: مدیریت منابع، آموزش و کالیبراسیون

(C) تحقق محصول (Clause 7)

- طراحی 7.3: برنامه، مرورها، DI↔DO، V&V، ریسک 14971، کاربردپذیری 62366، نرمافزار 62304

- برونسپاری 4.1.5: قرارداد کیفیت، Qualification، ممیزی، KPI

- اعتبارسنجی 7.5.6: IQ/OQ/PQ، Worst-case، Requal برنامهریزیشده

- بستهبندی/11607: F88/تمـرین نشتی/ایجینگ فیزیکی (ASTM F1980 + Real-time)

- محیط/14644: طبقه، پایش ذرهای/میکروبی، محدودیتها و اقدامات

- لیبلینگ/15223-1 (+Amd 2025): نماد نمایندهٔ مجاز بهروزرسانی

مطالعه پیشنهادی: کلاز ۷ ISO 13485: تحقق محصول — طراحیوتوسعه، خرید، تولید، نصب و سرویس

(D) پایش و بهبود (Clause 8)

- ممیزی داخلی 8.2.2: برنامهٔ ریسکمحور، گزارشها، Follow-up/Closure، صلاحیت ممیز

- شکایات و بازخورد 8.2.1: Log، زمانبندی بررسی، Trending به تفکیک بازار/خانواده، Trigger به CAPA

- CAPA 8.5.2: ریشهیابی با روش (۵ چرا/ماهیاستخوان)، اثربخشی قابلاندازهگیری، شواهد پایدار

- QMSR: ممیزیهای داخلی/تأمینکننده و صورتجلسات MR قابل بازبینی توسط FDA پس از ۲ فوریه ۲۰۲۶

مطالعه پیشنهادی: کلاز ۸ ISO 13485: اندازهگیری، تحلیل و بهبود (NCR/CAPA/شکایات)

۲.5 برنامهٔ نمونهٔ Record Sampling

- DHR/Batch Records: حداقل ۳ بچ در هر خانواده محصول (یا √N+1)، شامل Worst-case

- Calibration: √N+1 از هر خانواده تجهیز اندازهگیری + موارد Out-of-Tolerance

- Sterilization/Packaging: همهٔ فرایندهای Special + ۱ نمونه از هر SKU استریل

- Complaints/CAPA: ۱۲ ماه گذشته + ۳ CAPA بستهشده برای اثربخشی

۲.۶ الگوی Action Plan (کپی/پیست)

- Gap ID: GA-2025-###

- Clause: 7.5.6 (اعتبارسنجی فرایند)

- Status/Risk: NC / High

- Owner: مهندس تولید

- Action(s): (1) اجرای Requal دستگاه سیل، (2) بازنگری PQ با Worst-case، (3) تعریف تقویم requal سالانه

- Due Date: 1404/07/13

- Resources: 24 نفر-ساعت + 2 شیفت آزمایشی

- Acceptance Criteria: IQ/OQ/PQ امضا شده؛ تقویم requal در CMMS ثبت؛ اولین چک دورهای انجام

- Verification: نمونهبرداری از گزارشها + مشاهده در خط

- CAPA Link: CAPA-2025-027

۲.۷ مصاحبهها: نمونه سؤالها

- «آخرین باری که Worst-case را در PQ لحاظ کردید کِی بود؟ شواهد؟»

- «چطور Trending شکایات را به تفکیک بازار انجام میدهید؟ Trigger چیست؟»

- «صلاحیت اپراتور جدید چگونه تایید میشود؟ نمونه آموزش/ارزیابی؟»

- «برای تغییر تأمینکننده بحرانی چه Gateهایی دارید؟»

۲.۸ تحویلدادنیهای نهایی (Deliverables)

- گزارش گپ آنالیز (Executive Summary + Heatmap ریسک)

- ماتریس اکسل (بهروزشده) + برنامهٔ اقدام همراستا با CAPA

- بهروزرسانی مستندات (SOP/فرمها/الگوها)

- ممیزی داخلی سبک QMSR + صورتجلسات MR (نسخهٔ «قابل ارائه به FDA»)

دانلود اکسل ماتریس گپ آنالیز ISO 13485

۳) طراحی و توسعه (7.3) + ریسک (ISO 14971)

۳.۱ برنامهٔ طراحی و توسعه (Design & Development Plan – DDP)

هدف: تعریف مسیر، نقشها، اینترفیسها، و خروجیهای هر گیت طراحی.

DDP چه داشته باشد؟

- دامنهٔ پروژه، Intended Use/Users/Use Env.

- نقشهٔ گیتها: SRR → PDR → CDR → DV (Verification) → PV (Validation) → PRR (Pre-release)

- RASIC/RACI تیمها (R&D, QA/RA, تولید، بستهبندی، استریل، PMS)

- استراتژی استانداردها (60601/62366/62304/10993/11607/15223-1/14644/… متناسب با محصول)

- استراتژی ریسک (ISO 14971): RMP، ابزارها (PHA, FMEA, UFMEA)، معیار پذیرش

- استراتژی آزمون (V&V): بنچ، دوام، سازگاری استریل/بستهبندی، بیوکامپتیبیلیتی، الکتریک/EMC، یوزبیلیتی، نرمافزار

- Design Transfer: چه مدارکی به تولید/کیفیت تحویل میشود و معیار قبولی چیست

- Config/Change: کنترل نسخه، اثرات تغییر، مسیر تایید

- زمانبندی/مایلاستونها + KPI پروژه

خروجی: DDP نسخهدار + لیست Deliverable برای هر Gate (با «Criteria to pass»).

۳.۲ ورودیهای طراحی (Design Inputs – DI)

DI باید روشن، قابل آزمون، و ردیابیپذیر باشند.

دستههای کلیدی DI

- عملکردی/ایمنی (Performance & Safety)

- Regulatory/Standard (مثلاً الزامات 60601-1/-1-2، 10993، 11607، 15223-1، 62366، 62304)

- زیستسازگاری/مواد، استریل/بستهبندی، طول عمر/Shelf life

- محیط کاربر/Context، سناریوهای استفاده بحرانی (Use-Related Hazards)

- نرمافزار/سایبر (در صورت وجود): طبقه ایمنی 62304، الزامات امنیتی پایه

- لیبل/IFU/نمادها (15223-1 + 20417)

- قابلیت تولید/سرویس (DfM/DfS)

نمونه DI و معیار آزمون

- «پمپ باید دبی 5.0±0.2 L/min در 25°C تأمین کند.» → آزمون بنچ: n≥30، میانگین و SD در تلورانس.

- «دستگاه مطابق 60601-1-2 در مد IEC Test A/B پاس شود.» → گزارش آزمایشگاه معتبر.

- «IFU شامل هشدار استفاده مجدد نباشد (Single-Use).» → بررسی چکلیست لیبل/IFU.

۳.۳ مدیریت ریسک (ISO 14971) – پرونده ریسک (RMF)

سندهای کلیدی: RMP (طرح مدیریت ریسک)، Hazard Analysis/UFMEA/FMEA، ارزیابی ریسک باقیمانده، Risk Management Report.

فرآیند 7 گامی

- RMP: دامنه، نقشها، معیار پذیرش/ماتریس ریسک، منابع داده (استانداردها/شکایات/ادبیات).

- شناسایی خطر: Hazard list (برق/حرارت/شیمی/بیولوژی/Use-related/Software/Security).

- تحلیل ریسک: توالی رخدادها → موقعیت خطرناک → نوع آسیب → احتمال/شدت.

- ارزیابی: مقایسه با معیار پذیرش (Acceptable/ALARP/Unacceptable).

- کنترل ریسک: طراحی ذاتی ایمن، محافظهای فنی، اطلاعات ایمنی/هشدار در IFU (ترتیب ترجیح).

- Verification of Controls + ارزیابی ریسک باقیمانده و منفعت/خطر.

- Post-Production Info: شکایات/بازار/ادبیات → بازخور به ریسک و طراحی (پیوند با CAPA/PMS).

نمونه جدول Hazard Analysis (خلاصه)

| Hazard | Seq. of Events | Haz. Situation | Harm | Sev. | Prob. | Risk | Control(s) | Verify | Residual |

|---|---|---|---|---|---|---|---|---|---|

| الکتروشوک | خرابی عایق | تماس کاربر با بخش برقدار | سوختگی/مرگ | H | L | M | طراحی مطابق 60601-1؛ تست دیالکتریک | گزارش NRTL | L |

| استفاده اشتباه دوز | اشتباه کاربر در UI | انتخاب دوز اشتباه | آسیب دارویی | H | M | H | سادهسازی UI؛ دو مرحله تایید؛ آلارم | تست سامتیو 62366 | M |

| آلودگی بسته | نقص سیل | نفوذ میکروب | عفونت | H | L | M | PQ سیل + F88/F1929؛ ایجینگ F1980 | گزارش PQ/RT Aging | L |

۳.۴ یوزبیلیتی (IEC 62366) – Use-Related Risk

تحویلدادنیها

- UOUP (Use Specification): کاربران، محیط، سناریوها، اندازههای بحرانی

- Known Problems Analysis (KPA) از ادبیات/شکایات مشابه

- UFMEA (یا URRA): خطرات ناشی از کاربرد/رابط انسان-ماشین

- Formative Studies: تصمیمسازی طراحی (ارگونومی، هشدارها، چیدمان)

- Summative Validation: نشان دهد کاربران هدف، در شرایط واقعی/شبیهسازی شده، وظایف بحرانی را بهدرستی و ایمن انجام میدهند

- Link to IFU/Labeling/CAPA: کنترلهای باقیمانده در اطلاعات ایمنی و آموزش

چکلیست سامتیو (نمونه)

- کاربران نماینده (سن/تجربه/محدودیتهای بینایی/شنوایی)

- محیط استفاده واقعی (نور/صدا/استرس)

- Critical Tasks تعریف و پوشش داده شد

- معیار قبولی «خطای بحرانی = صفر» یا «≤ حد مشخص» با تحلیل علت

- ویدیو/لاگ مشاهدات + گزارش تحلیل

۳.۵ نرمافزار (IEC 62304) + امنیت (81001-5-1) (درصورت وجود)

طبقه ایمنی 62304

- Class A (بدون آسیب احتمالی)، B (آسیب غیرجدی)، C (آسیب جدی/مرگ) → تعیین بر اساس Harm.

تحویلدادنیها

- معماری/الزامات نرمافزار، SDK/SOUP List + ارزیابی ریسک SOUP

- برنامه آزمون: Unit/Integration/System/Stress/Boundary

- Anomaly/Problem Resolution + Configuration & Release

- Traceability: SW-Req ↔ Test (در RTM)

- Cybersecurity (اگر متصل است): Threat Modeling (مثلاً STRIDE)، کنترلهای احراز هویت/Log/Hardening، برنامه Patch، آزمون نفوذ/اسکن آسیبپذیری، Security RM و لینک به 14971

۳.۶ استراتژی صحهگذاری/تایید (V&V Strategy)

Verification = پاسخ میدهد «درست ساختیم؟» (مطابقت خروجی با DI)

Validation = پاسخ میدهد «چیز درست را ساختیم؟» (برای نیاز کاربر/Context واقعی)

ماتریس V&V (نمونهٔ فشرده)

| Requirement (DI) | Test/Method | n | Acceptance Criteria | Evidence |

|---|---|---|---|---|

| دبی 5.0±0.2 L/min | آزمون بنچ ISO XXXX | 30 | میانگین و SD در محدوده | Report-DV-001 |

| مقاومت شوک | 60601-1 بند … | — | پاس/فیلد | NRTL-60601-RPT |

| EMC | 60601-1-2 | — | پاس | NRTL-EMC-RPT |

| استریل استقامت سیل | F88/F1929 | 32 | میانگین ≥ X N؛ عدم نشتی | PQ-Seal-RPT |

| یوزبیلیتی Critical Tasks | سامتیو 62366 | 15 کاربر | خطای بحرانی = 0 | UVal-RPT |

| نرمافزار Class B | Test Matrix | — | همه تستها Passed؛ ریسک SOUP کاهش | SW-V&V-RPT |

نکات نمونهگیری

- برای ویژگیهای دودویی (پاس/نقص): میتوان از روش اطمینان (مثلاً Clopper-Pearson) برای سطح اطمینان 95% استفاده کرد.

- برای دوام/عمر مفید: ترکیب Accelerated + Real-Time و مدل نگاشت (مثلاً Q10 برای پلیمر با توجیه).

- پذیرش باید از DI مشتق شود، نه «بهترین توانایی کارخانه».

۳.۷ ماتریس ردیابی (RTM) – DI ↔ DO ↔ Risk Controls ↔ V&V

هدف: ردیابی یکبهیک/یکبهچند از ورودیها تا خروجیها و شواهد آزمون.

| DI ID | شرح DI | DO/Spec | Risk ID | Control | Verification | Validation |

|---|---|---|---|---|---|---|

| DI-P-01 | دبی 5.0±0.2 | SPEC-P-12 | HZ-P-03 | فلوکنترلر دقیق | DV-001 | — |

| DI-U-02 | پیشگیری از انتخاب دوز اشتباه | UI-GUIDE-07 | HZ-U-01 | دو مرحله تایید + هشدار | — | UVal-005 |

۳.۸ گیتهای طراحی (Design Reviews) و معیار عبور

پیشنهاد گیتها

- SRR (شروع/طرح) → DDP تایید، RMP آماده، لیست استانداردها

- PDR (طراحی اولیه) → معماری، لیست DI/ریسک اولیه، برنامه V&V

- CDR (طراحی نهایی) → DI کامل، DO/نقشهها، RMF بهروز، پروتکلهای آزمون تایید

- DV (Verification) → اجرای Verification و بسته گزارشها

- PV (Validation/Usability) → سامتیو/بالینی (در صورت نیاز)، قبولی معیارهای کاربر

- PRR (پیش از رهایش) → طراحی ترنسفر، آموزش تولید، MDF کامل، برچسب/IFU نهایی

هر گیت: چکلیست ورودی/خروجی + امضای ذینفعان (QA/RA، R&D، تولید، بستهبندی/استریل، خدمات).

۳.۹ ترنسفر به تولید (Design Transfer)

اقلام لازم:

- BOM/BOP، روشهای ساخت/بازرسی، ابزارها/گیجها، برنامه آموزش اپراتور

- حدود کنترلی و MPC/CTQ (Characteristic های بحرانی)

- طرح اعتبارسنجی فرایندها (IQ/OQ/PQ)

- کنترل تغییرات هنگام صنعتیسازی (هر تغییر → تحلیل اثر/ریسک/Reg Impact)

۳.۱۰ مدیریت تغییرات (Design Changes & Config)

فرم درخواست تغییر (ECR/CCR) باید شامل:

- شرح تغییر + دلیل

- تحلیل اثر بر DI/DO/ریسک/بستهبندی/استریل/نرمافزار/برچسب

- ارزیابی Regulatory Impact (مثلاً نیاز به اطلاعیه/ثبت/بهروزرسانی فایل)

- نیاز به Re-Verification / Re-Validation

- بهروزرسانی RTM/MDF، نسخه اسناد، آموزش مرتبط

۳.۱۱ تحویلدادنیهای الزامی D&D File (همسو با MDF/QMSR)

- DDP نسخهدار + گیتها/امضاها

- DI/DO + RTM

- RMP + RMF (تحلیل خطر/کنترل/ارزیابی باقیمانده/گزارش ریسک)

- پروتکلها و گزارشهای V&V (60601/EMC/بیوکامپ/استریل/بستهبندی/یوزبیلیتی/نرمافزار)

- Design Transfer Pack (BOM/BOP، WI/INS، آموزش)

- Change History/Config

- Link به MDF (مشخصات نهایی محصول، روشها، DHR Template)

۳.۱۲ چکلیست ممیزی (سوالات پرتکرار)

- «DI شما چگونه قابل آزمون نوشته میشود؟ نمونهای با Acceptance Criteria نشان دهید.»

- «RTM را باز کنید: این DI کجا و چگونه Verification شده؟ Risk ID مرتبط؟»

- «آخرین آپدیت RMF چه تاریخی است و چه ورودی پسابازاری وارد کردهاید؟»

- «در سامتیو، Critical Tasks چگونه تعریف و معیار قبولی چه بوده؟»

- «SOUPها و آسیبپذیریهای امنیتی چگونه مدیریت میشوند؟»

۳.۱۳ KPIهای پیشنهادی برای طراحی + ریسک

- درصد DI با Acceptance Criteria صریح (هدف ≥ ۹۵٪)

- Traceability Coverage (DI→Test) (هدف ۱۰۰٪)

- میانگین Lead-time بستن اقدامات Review Gate

- درصد اجرای Re-V&V بعد از تغییرات

- Risk Closure On-time برای آیتمهای High

۳.۱۴ الگوهای آماده (کپی/پیست)

(الف) تیترهای ثابت DDP

- هدف/دامنه، معیار موفقیت

- تیم/نقشها/RACI

- استانداردهای مرجع و استراتژی تطابق

- استراتژی ریسک (RMP خلاصه)

- استراتژی آزمون (V&V Matrix)

- زمانبندی/گیتها/معیار عبور

- طرح ترنسفر/آموزش/اعتبارسنجی فرایند

- کنترل تغییر/پیکربندی

(ب) فرم Design Input (نمونه کوتاه)

- DI ID: DI-…

- شرح: …

- منبع: استاندارد/بازار/نیاز کاربر/ریسک

- معیار آزمون/قبولی: …

- تصدیق/صحهگذاری لازم: V? / Vn?

- وابستگیها: …

(ج) فرم Design Change Impact

- Change ID/Version | شرح تغییر | دلیل | اقلام متاثر (DI/DO/RTM/IFU/Label/Proc) | Risk/Reg Impact | نیاز به Re-V&V | مالک/تاییدکنندگان | تاریخ اعمال

۴) کنترل تأمینکننده و برونسپاری (Clause 4.1.5، 7.4، 7.5)

۴.۱ دامنهٔ برونسپاری و تعریفها

- فرایند برونسپاریشده یعنی هر فعالیتی که بر کیفیت/ایمنی/انطباق محصول اثر میگذارد و خارج از کنترل مستقیم شما انجام میشود: استریلسازی (بخار/پرتودهی/EO)، آزمونهای میکروبی/بیولوژیک (بایوبردن/استریلتی/اندوتوکسین)، بستهبندی/سیل، کالیبراسیون، آزمونهای ایمنی/EMC، چاپ لیبل/IFU، نرمافزار/کلود. (مطالعه پیشنهادی: ایزو 13004 چیست و چطور با ایزو 11137 و ایزو 13485 گره میخورد؟)

- طبق 4.1.5، مسئولیت انطباق حتی در برونسپاری با شماست؛ باید شواهد کنترل کفایت داشته باشید (Qualification، QAA، ممیزی، بازرسی/پایش، KPI).

نکتهٔ بازار آمریکا: در چارچوب QMSR، از تاریخ اجرای مقرره، صورتجلسات بازنگری مدیریت، ممیزیهای داخلی و ممیزیهای تأمینکننده قابل مشاهده توسط بازرس خواهند بود. بنابراین ساختار سوابق این سه ناحیه را از امروز «ارائهپذیر» کنید.

مطالعه پیشنهادی: QMSR 2026 FDA — همسوسازی با ISO 13485:2016

۴.۲ مدل ریسک و طبقهبندی تأمینکننده (A/B/C)

هدف: تعیین شدت کنترلها (ممیزی، توافقنامه کیفیت، بازرسی ورودی، پایش KPI) بر اساس ریسک.

۴.۲.۱ معیارهای امتیازدهی (پیشنهادی)

- Impact: تأثیر بر ایمنی/کارایی (استریل/ایمپلنت/ویژگی بحرانی).

- Complexity: پیچیدگی فرایند و نیاز به اعتبارسنجی (Special Process).

- Detectability: امکان کشف نقص در ورودی/حینفرآیند/نهایی.

- Regulatory Risk: اثر بر الزامات US/EU/IR (لیبل/استریل/استاندارد).

- Performance History: سابقه NC/SCAR/OTD.

- Supply Risk: تکمنبعی/BCP/جایگزین.

وزن مثال: 5،4،4،3،3،2. مجموع امتیاز وزنی → A (Critical) / B (Significant) / C (Routine).

۴.۲.۲ خروجی کنترلها بر اساس طبقه

- A (Critical): ممیزی حضوری سالانه، QAA کامل، بازرسی ورودی سختگیرانه، Scorecard فصلی، مرور مدیریت فصلی.

- B (Significant): ممیزی ۲۴ماهه (ریسکمحور حضوری/دور)، QAA، Scorecard ششماهه.

- C (Routine): ممیزی ۳۶ماهه یا بر اساس تریگر، مرور مستندی، Scorecard سالانه.

همین مدل در فایل اکسل آماده است: شیتهای Risk Model، Risk Buckets و Supplier Scoring.

۴.۳ صلاحیت اولیهٔ تأمینکننده (Qualification)

مراحل گامبهگام

- غربالگری مستندی (Desktop): پرسشنامه 13485، گواهیها (13485/9001/17025)، دامنهٔ خدمات، لیست تجهیزات/روشها، نمودار سازمانی، نمونه گزارش آزمون/استریل.

- ارزیابی فنی: بازبینی مشخصات/بهروشها، همترازی با الزامات شما (مثلاً F88/F1929/F2096، 10993-7، 17665/11137/11135). (مطالعه پیشنهادی: ایزو 10993-7 و ارتباط آن با ISO 11135 و ISO 13485)

- ممیزی (On-site/Remote): رویهها، سوابق، اعتبارسنجی فرایندها، دادهیکپارچگی/ردیابی، مدیریت تغییر، آموزش.

- Quality Agreement (QAA): شرح کامل مسئولیتها و کنترلها (بخش ۴.۴).

- Lot آزمایشی/FAI: پذیرش نمونه/بچ آزمایشی و تأیید معیارهای پذیرش.

- تایید نهایی + ورود به ASL: تعریف تناوب بازارزیابی/ممیزی.

نکتهها برای حوزههای خاص

- استریلسازی EO: VMP/PQ، حدود EO/ECH، روش پایش، رهایش پارامتریک، مدیریت انحراف.

- پرتودهی: روش انتخاب دوز (مثلاً VDmax)، پایش دوز، مپینگ.

- بستهبندی استریل: پروتکل 11607، F88/F1929/F2096، Aging (F1980 + Real-time).

- آزمایشگاه: دامنه ISO 17025، اثبات عدم سوگیری، PT/Interlab، تضمین کیفیت داده.

۴.۴ توافقنامهٔ کیفیت (QAA) – ساختار و بندهای کلیدی

ساختار پیشنهادی

- دامنه و تعاریف

- مسئولیتها و مرزبندی (QMS، تولید، آزمایش، آزادسازی، ردیابی)

- مشخصات/اسناد مرجع (Spec/Drawings/WI/روشهای آزمون)

- تغییرات و اطلاعرسانی (CCN):

- تغییر مواد/فرایند/تجهیز/نرمافزار/محل/زیرتأمینکننده → اطلاع قبلی و تایید شما؛ بازاعتبارسنجی در صورت لزوم.

- انحراف و دیوییشن: فرآیند درخواست، حدود قابل پذیرش، تایید کتبی قبل از ارسال.

- سوابق و حفظ آنها: نوع، فرمت، دوره نگهداری، حق دسترسی شما و مراجع قانونی.

- ممیزی و حق دسترسی: حق ممیزی اعلامی/غیراعلامی با همراهی؛ رفع عدمانطباقها در بازه توافقی.

- COC/COA و برچسبگذاری بچ: الزامات محتوایی و ردیابی.

- KPI/Scorecard و بازخورد: OTD، OOS ppm، SCAR زمان بستن، Audit Score.

- CAPA/SCAR: زمانبندی 8D، اثربخشی، هزینههای کیفیت (در صورت توافق).

- امنیت/داده: سلامت دادههای آزمایش/ERP/LIMS، کنترل دسترسی، پشتیبانگیری.

- رازداری/IP و حقوق قانونی

- Subcontracting: ممنوع/با مجوز کتبی؛ مسئولیت کامل با تأمینکننده.

بند نمونه (CCN)

«تأمینکننده متعهد است هرگونه تغییر در مواد اولیه، مشخصات، فرآیندهای تولید و کنترل، تجهیزات کلیدی، نرمافزارهای کنترلی، محل تولید، و هرگونه استفاده از زیرتأمینکننده را حداقل ۳۰ روز قبل اطلاع دهد و بدون موافقت کتبی خریدار، تغییر را اعمال ننماید. اعمال تغییرات ممکن است مستلزم بازاعتبارسنجی توسط طرفین باشد.»

۴.۵ کنترلهای عملیاتی: خرید، بازرسی ورودی، ردیابی

- ASL (Approved Supplier List): وضعیت، دامنه، Criticality، گواهیها، تاریخ ممیزی/بازارزیابی، QAA Ref. (شیت «ASL» در اکسل)

- Purchase Data: شماره Spec/Rev، معیار پذیرش، AQL/نمونهگیری، نیازهای برچسب/COA/COC.

- Incoming Inspection Plan:

- تعیین سطح نمونهگیری (General II یا Tightened) و AQL بر اساس Criticality.

- روشها/تجهیزات آزمون، معیار پذیرش/رد، Reaction Plan (Stop-Ship/100% Inspect/SCAR). (شیت «Incoming Insp Plan»)

- ردیابی بچ/سری: ID یکتا، تاریخ تولید، مواد/تجهیزات حیاتی، مستندات همراه (COC/COA).

۴.۶ پایش عملکرد و Scorecard

KPIهای پیشنهادی

- OTD% (تحویل بهموقع)

- Supplier OOS ppm (نرخ عدمانطباق ورودی)

- میانگین روزهای بستن SCAR

- Audit Score / Audits Overdue

- شکایات ناشی از تأمینکننده (بهازای ماه/خانواده محصول)

آستانههای چراغراهنما

- سبز: در محدوده هدف | زرد: نزدیک حد | قرمز: پایینتر از حد → تریگر ممیزی/اقدام اصلاحی.

نمودار دادهها را میتوانی مستقیماً از شیت «KPI Data» بسازی.

۴.۷ برنامه ممیزی ریسکمحور تأمینکنندگان

- Category A: سالانه حضوری، یا حضوری + ریموت بین سال.

- Category B: هر ۲۴ ماه (ریسکمحور حضوری/ریموت).

- Category C: هر ۳۶ ماه یا براساس تریگر (SCAR/تغییر/KPI قرمز).

- دامنهٔ ممیزی: QMS (13485)، کنترل فرایند (IQ/OQ/PQ)، دادهیکپارچگی، تغییرات، CAPA، ردیابی، شبیهسازی انحراف/Deviation.

- صلاحیت ممیز و استقلال رعایت شود. (شیت «Audit Program»)

۴.۸ مدیریت تغییرات تأمینکننده (CCN)

موارد الزام به اطلاع/تایید شما

- تغییر مواد/فرمول/گرید، تجهیزات کلیدی (Sealer/PLC/کروماتوگراف)، پارامترهای فرایند، محل/خط تولید، نرمافزار/سیستمهای کنترل، زیرتأمینکننده، لیبل/IFU.

- زمانبندی اطلاع: ۳۰ روز قبل (حداقل)؛ در موارد بحرانی ۶۰–۹۰ روز.

- ارزیابی اثر: نیاز به Re-IQ/OQ/PQ، بروزرسانی Spec/WI/DMR/MDF، اطلاع رگولاتوری (در صورت لزوم). (شیت «Change Notices»)

۴.۹ عدمانطباق تأمینکننده و SCAR

چرخهٔ 8D (خلاصه)

- مهار فوری (Containment)

- تیم و شرح مشکل

- توصیف دقیق و دادهمحور

- مهار موقت

- ریشهیابی (۵ چرا/ایشیکاوا)

- اقدام اصلاحی دائمی

- اثربخشی (اندازهگیری/تأیید)

- پیشگیری از تکرار (استانداردسازی/درسآموختهها)

شاخصها

- روزهای بستن SCAR (هدف: ≤۳۰–۴۵ روز بسته به شدت)

- Repeat NC % (باید روند نزولی داشته باشد)

(شیت «SCAR Log» برای ثبت/پایش)

۴.۱۰ تداوم کسبوکار و انعطافپذیری زنجیره تأمین

- Dual Sourcing برای اقلام A و B در صورت امکان.

- Safety Stock مبتنی بر ریسک و Lead Time.

- BCP/DRP تأمینکننده: سناریوهای قطعی/خرابی تجهیزات/حوادث.

- Alternative Route برای استریل/آزمایش (لیست آمادهٔ همکاری جایگزین).

۴.۱۱ سوابق، نگهداری و «قابلارائه بودن»

- ماتریس ASL و پروندهٔ صلاحیت هر تأمینکننده (Desktop + Audit + QAA + نمونههای پذیرش).

- Retention مطابق قوانین بازار هدف و سیاست داخلی (حداقل برابر با عمر محصول + دوره نگهداشت قانونی).

- بستههای MR/Internal/Supplier Audit را ساختارمند و قابل ارائه نگه دارید (نامگذاری، لیست ضمائم، نسخه PDF امضا شده).

۴.۱۲ چکلیست انتشار

- طبقهبندی ریسک تأمینکنندگان (A/B/C) با معیارهای وزندار

- توافقنامه کیفیت (QAA) با بندهای CCN/SCAR/KPI/حق ممیزی

- برنامه ممیزی ریسکمحور (۱۲/۲۴/۳۶ ماهه)

- ASL و Purchase Data با AQL/Sampling و Reaction Plan

- SCAR لاگ، 8D، KPIهای عملکردی

- Change Notice لاگ و ارزیابی اثر تغییر

- تداوم کسبوکار: Dual Sourcing، Safety Stock، BCP

- سوابق قابل ارائه برای MR/Internal/Supplier Audit

✅ اکسل «Supplier Controls Toolkit» با ۸ شیت عملیاتی

۵) تولید، اعتبارسنجی فرایند و تجهیزات (IQ/OQ/PQ، نگهداری، رهایش)

۵.۱ برنامهریزی تولید (Production Planning)

- طرح کیفیت محصول (PQP): مشخصات بحرانی (CTQ)، روشهای آزمون، معیارهای پذیرش، نیازمندیهای محیطی/تجهیزات، آموزش اپراتورها.

- BOM/BOP و WI/INS: نسخهدار، همگام با MDF؛ کنترل تغییرات فعال.

- قابلیتسنجی فرآیند: اجرای Run@Rate/PPAP سادهشده (در صورت نیاز)، تعیین Capabilities اولیه (Cp/Cpk) برای پارامترهای بحرانی.

۵.۲ شناسایی «فرایندهای ویژه» و رجیستر

فرایندی «ویژه» است که کیفیت خروجی آن با آزمون نهایی بهتنهایی قابل تضمین نیست (مثلاً سیل بستهبندی، استریلسازی، پوششدهی دقیق).

خروجی لازم: «رجیستر فرایندهای ویژه» شامل: استاندارد مرجع، CTQ، روش اعتبارسنجی، تناوب بازاعتبارسنجی، مالک. (در اکسل: برگه Special Process Reg.)

۵.۳ طرح جامع اعتبارسنجی (VMP)

VMP نقشهٔ کل اعتبارسنجیهای کارخانه است: سیاستها، دامنه، نقشها، فهرست فرایندها، استراتژی ریسک/بدترینحالت، نمونهگیری/AQL، استفاده از DOE، تناوب Requalification، تریگرهای Re-V&V، نحوهٔ نگهداری سوابق. (در اکسل: برگه VMP Outline)

۵.۴ صلاحیت تجهیزات و خطوط (Qualification)

۵.۴.۱ DQ/URS (اختیاری اما توصیهشده)

- URS: نیازهای کاربر (ظرفیت، دقت، محدودهها، ایمنی، نرمافزار/فریمور).

- DQ: تطابق طراحی/تأمین با URS.

۵.۴.۲ IQ (Installation Qualification)

- نصب/اتصالات/ایمنی/کالیبراسیون/اسناد؛ ثبت نسخهٔ نرمافزار/فریمور.

- خروجی: چکلیست IQ امضاشده + NCR برای هر مغایرت. (در اکسل: IQ Checklist)

۵.۴.۳ OQ (Operational Qualification)

- آزمون عملکردی در مرزهای Low/Nominal/High برای پارامترها؛ بررسی تعاملات (DOE ساده در صورت امکان).

- پذیرش نمونهای برای سیل: تمام نمونهها ≥ LSL و عدم نشت رنگ/حباب. (در اکسل: OQ Protocol)

۵.۴.۴ PQ (Performance Qualification)

- اجرای تولید واقعی/شبهواقعی با بدترینحالت (Worst-case):

- سیل: کمترین دما/فشار + کوتاهترین زمان که انتظار میرود در تولید رخ دهد (و برعکس برای بررسی حاشیه ایمنی).

- EO: بیشترین چگالی بار/حداقل تهویه.

- نمونهگیری: برای سیل معمولاً ≥۳۲ نمونه/شرایط؛ برای استریل حداقل ۳ سیکل. (در اکسل: PQ Plan)

- قبولی: رسیدن به معیارهای فنی (مثلاً F88، F1929/F2096؛ برای استریل: SAL 10^-6 و حد باقیماندهها در 10993-7).

۵.۵ بازاعتبارسنجی (Requalification) و پایش

- زمانبندی دورهای: غالباً ۱۲ ماه برای فرایندهای ویژه یا بر اساس ریسک.

- تریگرهای فوری Requal: تغییر ماده/تجهیز/نرمافزار/پارامتر، تعمیر اساسی، عدمانطباق بحرانی، انتقال خط/محل.

- سند: برنامهٔ Requal با تاریخهای سررسید و مالک. (در اکسل: Requalification)

۵.۶ نگهداری پیشگیرانه و کالیبراسیون

- PM مطابق توصیه سازنده/تجربه فرایند: تعویض Heat Bar/تفلون، روانکاری، بررسی سنسورها.

- Calibration برای ابزارهای اندازهگیری (ردیابی به SI)، ارزیابی Out-of-Tolerance و اثر آن بر محصولات آزادشده. (در اکسل: Maint & Cal)

۵.۷ برنامه کنترل آماری (SPC) و MSA

- SPC: برای پارامترهای بحرانی نمودار Xbar-R/Individuals؛ فرکانس نمونهگیری تعریف شود؛ Reaction Plan روشن.

- MSA/Gage R&R: برای گیجهای حیاتی (مثلاً تست نیروی سیل)، هدف %GRR ≤ 10–20%. (در اکسل: SPC Plan و MSA GageRR)

۵.۸ رهایش دسته (Batch Release) و Line Clearance

- Line Clearance: حذف مواد/اسناد قبلی، بررسی نسخههای جاری، وضعیت کالیبراسیون/PM، تمیزی محیط. (در اکسل: Line Clearance)

- Batch Release/DHR: تکمیل رکوردها، پاس شدن تمام آزمونها، بستهشدن دیوییشنها، امضای مجاز QA. (در اکسل: Batch Release)

۵.۹ اعتبارسنجی استریلسازی (مروری سریع)

- بخار (ISO 17665): کنترل F0، تستهای روزانه (Bowie-Dick/Leak)، BI در PQ؛ آزادسازی پارامتریک در صورت احراز الزامات.

- پرتودهی (ISO 11137): انتخاب دوز (VDmax/Method 1/2)، Dose Mapping، Audit دوز دورهای.

- اتیلناکساید (ISO 11135): EO conc./RH/Temp/Time/Aeration، BI و باقیماندهها (ISO 10993-7)؛ کنترلهای آلودگی/تهویه.

- Parametric Release: قواعد تصمیم مشخص و سوابق کامل سیکل. (در اکسل: Parametric Release)

۵.۱۰ اعتبارسنجی بستهبندی (ISO 11607)

- IQ/OQ/PQ سیل + F88 (استحکام)، F1929/F2096 (نشتی)، ASTM F1980 (ایجینگ تسریعشده) + آغاز Real-time.

- قبولی نمونهای: میانگین نیروی سیل ≥ LSL تعیینشده؛ ۰ نقص بحرانی در تست نشتی؛ بعد از Aging نیز معیارها برقرار.

- حملونقل (ISTA 2A/3A) در صورت نیاز. (در اکسل: Packaging Matrix)

مطالعه پیشنهادی: ایزو ۱۱۶۰۷ (ISO 11607) استاندارد بستهبندی دستگاههای پزشکی

۵.۱۱ مدیریت تغییرات و Re-V&V

- هر تغییر در مواد/پارامتر/تجهیز/نرمافزار/محل → Impact Assessment روی IQ/OQ/PQ، SPC، MSA، مشخصات، لیبل/IFU، الزامات رگولاتوری.

- خروجی: برنامه Re-V&V + بهروزرسانی MDF/DHR/RTM + آموزش اپراتورها.

۵.۱۲ سوابق «قابل ارائه» (آمادگی QMSR)

- پروتکلها، گزارشها، داده خام، انحرافها، تاییدها باید نسخهدار و قابل ردیابی باشند.

- بستههای IQ/OQ/PQ، Requal، Line Clearance، Batch Release را با لیست ضمائم و شمارهگذاری استاندارد نگه دارید تا در بازرسیها سریع ارائه شوند.

۵.۱۳ ماتریسهای نمونه (کپی/پیست برای وردپرس)

(الف) چکلیست IQ (خلاصه)

| مورد | وضعیت | توضیح |

|---|---|---|

| نصب مکانیکی/برق/هوا تأیید شد | ☐ | … |

| اسناد فنی/نقشهها موجود | ☐ | … |

| سنسورها/گیجها کالیبره | ☐ | … |

| ایمنی/Interlock کارا | ☐ | … |

| نسخه نرمافزار/فریمور ثبت شد | ☐ | … |

(ب) ماتریس OQ (مثال سیل)

| پارامتر | Low | Nom | High | تکرار | معیار پذیرش |

|---|---|---|---|---|---|

| دما (°C) | 150 | 170 | 190 | 10 | همه نمونهها ≥ LSL؛ نشتی = صفر |

| فشار (bar) | 2.0 | 2.5 | 3.0 | 10 | همان |

(ج) برنامه PQ (نمونه)

| فرایند | بدترینحالت | n | آزمونها | پذیرش |

|---|---|---|---|---|

| سیل | ماکس عرض، مین زمان | 32 | F88، F1929 | میانگین ≥ LSL؛ 0 نقص بحرانی |

| EO | ماکس چگالی بار | 3 سیکل | BI، Residuals | BI منفی؛ در حدود 10993-7 |

(د) برنامه Requal

| فرایند | تناوب (ماه) | تریگر | تاریخ بعدی | مالک |

|---|---|---|---|---|

| سیل | 12 | تغییر/تعمیر/NC | 2026-09-01 | مهندس بستهبندی |

| EO | 12 | تغییر/NC | 2026-02-01 | مهندس استریل |

۵.۱۴ خطاهای رایج و راهحل سریع

- PQ بدون بدترینحالت واقعی: چک کنید «کمترین زمان/بیشترین عرض/بیشترین جرم بار» واقعاً تست شده باشد.

- ایجینگ فقط تسریعشده، بدون Real-time: حداقل یک بچ Real-time را از همان ابتدا آغاز کنید.

- MSA نادیده گرفته میشود: برای گیجهای بحرانی (مثلاً نیروی سیل) Gage R&R اجرا کنید.

- عدم ثبت نسخه نرمافزار/فریمور: در IQ حتماً مستند کنید و تحت کنترل تغییر نگه دارید.

- سوابق پراکنده و غیرقابل ارائه: «پکت»های استاندارد بسازید (فهرست ضمائم، امضا، شماره صفحه).

✅ Process Validation Toolkit (Excel)

۶) استریلسازی، بستهبندی و محیط (Risk-Based & QMSR-Ready)

۶.۱ معماری کلان کنترلها (نقشهٔ تصمیم)

| حوزه | استاندارد/مرجع | پارامترهای بحرانی (CTQ) | اعتبارسنجی لازم | پایش روتین | نکتهٔ QMSR (آمادگی ممیزی) |

|---|---|---|---|---|---|

| بخار (Steam) | ISO 17665 | دما/زمان/فشار، F0، یکنواختی بار | IQ/OQ/PQ + BI + DQ (در صورت امکان) | Bowie-Dick/Leak، رکورد سیکل | بستههای IQ/OQ/PQ و گزارشهای سیکل آماده ارائه |

| اتیلناکساید (EO) | ISO 11135 | غلظت EO، RH، دما، زمان، تهویه | IQ/OQ/PQ + BI + باقیماندهها (ISO 10993-7) | پارامتریک + باقیماندهها/ترندینگ | معیارهای رهایش پارامتریک و Residuals روشن و نسخهدار |

| پرتودهی (گاما/EB/X-Ray) | ISO 11137 | دوز، نقشه دوز | VDmax/Method 1 or 2 + Dose Audit | Dosimetry هر بچ/تأیید دورهای دوز | برنامهٔ تأیید دوز دورهای و نقشهها در دسترس |

| بستهبندی استریل | ISO 11607-1/-2 | دمای سیل/فشار/زمان، نیروی سیل | IQ/OQ/PQ + F88/F1929/F2096 + Aging | بازرسی چشمی، تستهای دورهای | پروتکل Aging (تسریعشده + آغاز Real-time) مستند |

| محیطهای کنترلشده | ISO 14644-1/-2/-3 | ذرات، میکروب، فشار، دما/RH | Qualification (Class/Recovery/Leak) | پایش ذرهای/میکروبی + تمیزی | Trend و Action Levelها گزارشمحور و ممیزیپذیر |

۶.۲ استریلسازی با بخار (ISO 17665) — گامهای اجرایی

پیشنیازها: سازگاری ماده/بسته با بخار، نفوذپذیری، PCD مناسب، طراحی چیدمان بار.

اعتبارسنجی (IQ/OQ/PQ):

- IQ: نصب، کالیبراسیون سنسورها، آزمون Leak، ثبت نسخهٔ نرمافزار/SCADA.

- OQ: نقشهبرداری دما/فشار در بارهای کم/متوسط/زیاد؛ محاسبه F0 و حدهای قبولی.

- PQ: حداقل ۳ سیکل با بدترینحالت (سنگینترین چگالی بار/دورترین نقطه)، BI در PCDها.

- قبولی نمونهای: BI منفی، F0 ≥ حد تعریفشده، عدم آلارم/انحراف.

پایش روتین:

- Bowie-Dick روزانه (قبل از اولین بار)، تست Vacuum leak دورهای، بررسی چارتهای سیکل.

- Deviation Handling: هر آلارم حیاتی → Hold محموله، تحلیل علت، بازاعتبارسنجی در صورت نیاز.

Requalification: سالانه یا Trigger-based (تغییر/تعمیر اساسی/NC).

۶.۳ استریلسازی با EO (ISO 11135 + ISO 10993-7)

مراحل فرایند: پیششرطیسازی (Pre-conditioning) → تماس با گاز (Exposure) → تهویه (Aeration).

اعتبارسنجی:

- IQ: تأیید تجهیزات (چمبر/خلأ/تزریق EO/سنسورها)، ایمنی و تهویه.

- OQ: محدودههای کم/نامی/بالا برای RH/دما/غلظت/زمان؛ سنجش نفوذ گاز در بدترین بسته/چیدمان.

- PQ: حداقل ۳ سیکل، BI در PCDهای بحرانی (نقاط سرد/مرطوب)، تعریف Parametric Release (در صورت استفاده).

- Residue Limits (10993-7): برنامهٔ نمونهگیری/تهویه تا رسیدن به حدود مجاز؛ مستندات ترندینگ Residuals.

کنترلهای حیاتی:

- PCD تعریفشده و قابل تکرار، نمونهگیری بیوبردن پیش از اعتبارسنجی، مدیریت انحرافات (Deviation) و غیرروتین (NCR).

- رهایش پارامتریک تنها در صورت تکمیل مستندات اعتبارسنجی و کارکرد پایدار.

Requalification: سالانه + هر تغییر ماده/بسته/چیدمان/پارامتر.

۶.۴ استریلسازی پرتودهی (ISO 11137-1/-2/-3)

Dose Setting: انتخاب روش مناسب (مثلاً VDmax یا Method 1/2) بر اساس Bioburden محصول.

Dose Mapping: نقشهبرداری در بدترینچیدمان؛ تعیین دوز حداقل/حداکثر قابلقبول.

Dose Audit: آزمون دورهای برای تأیید دوز استریلیته.

پایش روتین: Dosimeter هر بچ و بررسی نگاشت.

نکات اجرایی: اثر چگالی/مواد/بسته بر جذب دوز، تغییر خط/مسیر پرتودهی = بازنگری اعتبارسنجی.

۶.۵ کنترل استریلیتی/بیوبردن (پلی به 7.5 و 8)

- Bioburden Program: نمونهگیری نماینده از هر خانواده محصول/فرآیند؛ روش مستند؛ Trend ماهانه/فصلی.

- Sterility Tests: تنها در اعتبارسنجی/تأیید دوز/تحقیق ویژه؛ برای روتین، تکیه بر کنترل فرایند.

- Alert/Action Level: برای Bioburden/Residues/Parametrics تعریف و به CAPA متصل شود.

۶.۶ بستهبندی استریل (ISO 11607-1/-2) — از طراحی تا اعتبارسنجی

تعاریف کلیدی:

- SBS (Sterile Barrier System): حداقل مجموعهٔ بسته که استریلیتی را حفظ و ارائه آسپتیک را ممکن میکند.

- Preformed SBS (مثل پاکت تایوک) و Packaging System (SBS + محافظت ثانویه).

اعتبارسنجی فرایند سیل (IQ/OQ/PQ):

- IQ: نصب/قابلیت/کالیبراسیون سیلر، ثبت نسخهٔ نرمافزار، چک لیست Line Clearance.

- OQ: ماتریس دما/فشار/زمان در حالت Low/Nom/High؛ تست F88 (نیروی سیل) و F1929/F2096 (نشتی).

- PQ: شرایط بدترینحالت (بیشترین عرض وب/کمترین dwell/حداقل دما مجاز)؛ نمونهگیری معمولاً ≥۳۲ در هر شرط.

- قبولی نمونهای: تعریف LSL/USL بر پایهٔ دادههای توسعه؛ ۰ نقص بحرانی در تست نشتی.

ایجینگ و عمر قفسهای:

- ASTM F1980: برنامه Accelerated Aging با توجیه علمی (Q10 و انرژی فعالسازی را مستند کنید) + آغاز Real-time از همان ابتدا.

- Distribution Simulation: در صورت نیاز ISTA 2A/3A یا ASTM D4169؛ نتایج باید حفظ یکپارچگی SBS را نشان دهد.

مستندسازی: پروتکلها/گزارشها/جدول پذیرش، فهرست تجهیزات/گیجها و MSA برای آزمونهای نیروی سیل.

۶.۷ محیطهای کنترلشده (ISO 14644) — طراحی، صلاحیت و پایش

طراحی و کلاسبندی (نمونهٔ ریسک-محور):

| ناحیه | فعالیت | کلاس ذرهای پیشنهادی* | نقاط کلیدی طراحی |

|---|---|---|---|

| مونتاژ غیراستریل | مونتاژ اجزاء | ISO Class 8 | جریان هوا/DP ملایم، تمیزی دورهای |

| سیل بستهبندی استریل | آمادهسازی/سیل | ISO Class 7 (ریسک-محور) | DP ≥ 10–15 Pa نسبت به نواحی مجاور، نقاط برداشت هوا مناسب |

| آمادهسازی آسپتیک | در صورت نیاز | ISO Class 5/7 | HEPA/ULPA، مسیرهای تمیز/آلوده جدا |

* انتخاب نهایی بر اساس آنالیز ریسک محصول/فرآیند است؛ استاندارد الزام مستقیم به کلاس خاص نمیدهد—شما با منطق ریسک تعیین میکنید.

Qualification (ISO 14644-3):

- کلاسبندی اولیه (Particle)، پایداری و بازیابی (Recovery)، تست فیلتر/نشت، جریان/سرعت.

- ثبت نقشهٔ نقاط نمونهبرداری و منطقیسازی آن.

پایش روتین (ISO 14644-2):

- ذرهای: فرکانس ریسک-محور (مثلاً ماهانه در ناحیه Class 7؛ فصلی در Class 8) یا پیوسته برای نقاط بحرانی.

- میکروبی: رسوبی/تماسی/هوایی (در صورت نیاز) با حد آستانه Alert/Action.

- DP/دما/RH: آنلاین با Alarm و Reaction Plan.

- Trend & Review: مرور ماهانه در QA؛ ورود به MR و لینک به CAPA در صورت عبور از حد.

Gowning & Cleaning:

- ماتریس لباس کار و تکرار تعویض (بر اساس کلاس)، چرخش ضدعفونیکنندهها، SOP نظافت (از بالا به پایین/داخل به خارج)، لاگهای تمیزی و اثرسنجی (Contact plate/ATP در صورت کاربرد).

۶.۸ برنامهٔ پایش و KPI (برای داشبورد کیفیت)

- Sterilization Right-First-Time (%): نسبت سیکلهای بدون انحراف.

- Seal Strength Cpk: قابلیت فرآیند سیل نسبت به LSL/USL.

- Packaging Integrity Yield (%): پاس F1929/F2096 پس از Aging/Distribution.

- Bioburden Trend: میانگین/میانه + محدوده؛ هشدار/اقدام.

- EM Excursions (#/ماه): رخدادهای فراتر از Action Level.

- Residuals Compliance (%): درصد بچهای EO در محدودهٔ 10993-7.

۶.۹ خطاهای رایج و راهحل سریع

- PQ بدون Worst-Case واقعی: پارامترهای حدی/بدترین بسته/چیدمان سنگین را واقعاً تست کنید.

- فقط Aging تسریعشده، بدون Real-time: حداقل یک بچ Real-time را از روز اول شروع کنید.

- عدم MSA برای نیروی سیل: Gage R&R روی گیج تست لازم است؛ وگرنه دادههای F88 قابل دفاع نیست.

- ثبتنشدن نسخهٔ نرمافزار تجهیزات: در IQ اجباری ثبت و در Change Control مدیریت شود.

- پایش محیطی بیهدف: نقاط، فرکانس و حدها را ریسک-محور تعریف و Trend کنید.

۶.۱۰ چکلیستهای آماده

(الف) چکلیست اعتبارسنجی بستهبندی

- IQ: نصب/کالیبراسیون سیلر و ثبت نسخه SW/FW انجام شد

- OQ: ماتریس دما/فشار/زمان Low/Nom/High با F88/F1929 تکمیل شد

- PQ: بدترینحالت (ماکس عرض/مین dwell) با n≥32 تست شد

- Aging: برنامه ASTM F1980 + آغاز Real-time مستند شد

- Distribution: ISTA/ASTM در صورت نیاز انجام شد

- MSA: Gage R&R برای نیروی سیل انجام و پذیرفتنی است

(ب) چکلیست پایش محیطی

- نقشه نقاط ذرهای/میکروبی تصویبشده و ریسکمحور

- DP ≥ 10–15 Pa بین ناحیه تمیز و مجاور برقرار و مانیتور میشود

- طرح تمیزی و چرخش مواد ضدعفونی مستند و پایش اثرگذاری انجام میشود

- حدهای Alert/Action برای ذرات/میکرو تعریف و به CAPA متصل شدهاند

- ترند ماهانه و مرور در MR ثبت میشود

(ج) ماتریس آزمونهای بستهبندی

| SKU | F88 (نیروی سیل) | F1929/F2096 (نشتی) | Aging (F1980 + RT) | Distribution |

|---|---|---|---|---|

| Kit A | میانگین ≥ LSL؛ 0 شکست بحرانی | بدون نشتی رنگ/حباب | AA تمام؛ RT آغاز شد | ISTA 2A/3A (در صورت نیاز) |

| Catheter A | میانگین ≥ LSL | 0 نقص بحرانی | AA + RT | — |

۷) لیبلینگ و اطلاعات همراه محصول (Labeling & IFU)

۷.۱ چارچوب الزامها (نقشهٔ راه)

- ISO 20417:2021: «چه اطلاعاتی» باید با دستگاه ارائه شود (روی برچسب، بستهبندی، IFU، وبسایت، eIFU).

- ISO 15223-1:2021 (+ Amd 1:2025): «نمادهای استاندارد» و شیوهٔ استفاده از آنها (بهویژه بهروزرسانی نماد «نمایندهٔ مجاز»).

- ایالات متحده (USA): الزامات 21 CFR Part 801 شامل UDI (سابپارت B) و فرم نمایش آن (متن قابلخواندن + AIDC). QMSR اینها را حذف نکرده و همچنان لازمالاجراست.

- اتحادیه اروپا (EU MDR): «اطلاعات همراه دستگاه» در Annex I, Chapter III (بند 23) + شرایط eIFU طبق (EU) 2021/2226.

نکتهٔ QMSR (بازار آمریکا): با اجرای QMSR، کنترل و بازرسی Labeling/Packaging صریحتر در QMS منعکس شده؛ قبل از رهایش باید برچسبها نسبت به معیارهای مشخص بازرسی و تایید شوند.

۷.۲ «چه باید روی برچسب/بسته/IFU باشد؟» (چکلیست حداقلها بر پایه ISO 20417)

- شناسهٔ محصول: نام تجاری، مدل/کاتالوگنامبر، (در صورت لزوم) UDI (Device & Package).

- دادههای ردیابی: LOT و/یا Serial، تاریخ ساخت/انقضاء (اگر مرتبط).

- وضعیت استریلیتی و روش استریل (Steam/EO/Radiation) + شرایط حمل/انبارش و شرایط آمادهسازی/استریل مجدد (در صورت مجاز).

- هشدارها/احتیاطها و موارد منع مصرف (اگر مصداق دارد).

- اطلاعات تماس سازنده و در صورت نیاز نمایندهٔ مجاز (EU Rep)، واردکننده/توزیعکننده.

- IFU کاغذی یا الکترونیکی (eIFU) بر اساس بازار هدف و شرایط مجاز بودن eIFU (EU).

یادآوری: ISO 20417 وارث نقش EN 1041 است و الزامات را یکپارچه و شفاف ارائه میکند—خوب است در SOP لیبلینگ به آن ارجاع مستقیم بدهید.

۷.۳ نمادها (ISO 15223-1) — فهرست کاربردی

نمادهایی که تقریباً در اکثر دستگاهها لازم میشوند (نمونهٔ پرکاربرد):

- تاریخ انقضاء، تاریخ ساخت، حرارت/رطوبت انبارش (در صورت لزوم)

- تکبار مصرف (Do not re-use)، استریل شده با … (Steam/EO/IRR)، غیراستریل

- کاتالوگنامبر، شمارهٔ سریال/لات، UDI Carrier

- نمایندهٔ مجاز (EU Rep) – طبق اصلاحیهٔ ۲۰۲۵ نماد بهروزرسانی شده و دیگر منطقه/کشور-خاص نیست (EC-REP → نسخهٔ عمومی/بهروز). این مورد را در تمامی آرتورکها اصلاح کنید.

۷.۴ UDI (شناسه یکتای دستگاه) — مینیممهایی که نباید از قلم بیفتد

- الزام برچسب/بسته: همهٔ دستگاهها (با برخی معافیتها) باید UDI روی Label و هر سطح بستهبندی داشته باشند؛ شکل نمایش plain text + AIDC (مثل GS1 DataMatrix یا HIBC).

- پایگاه داده:

- USA → GUDID (ثبت دادههای UDI).

- EU → EUDAMED (پس از فعالسازی کامل ماژولها؛ طبق MDR).

- کامبو پروداکتها (Drug+Device): راهنمای ۲۰۲۵ FDA دربارهٔ اعمال UDI روی اجزاء «Device» در Combination Products را ببینید.

۷.۵ eIFU (راهنمای الکترونیکی) — چه زمانی مجاز است؟

- در EU، شرایط استفاده از eIFU برای برخی کلاسها/موارد مشخص در (EU) 2021/2226 آمده است؛ اگر eIFU میدهید باید دسترسی رایگان، روش کنترل نسخه، امکان چاپ، و طرح مدیریت ریسک مرتبط با دسترسی کاربر داشته باشید. در فایل فنی و SOP لیبلینگ این شروط را مستند کنید.

۷.۶ فرآیند آرتورک و تغییرات (Artwork & Change Control)

جریان کار پیشنهادی (QMSR-Ready):

- Brief رگولاتوری: لیست نمادها/عبارات قانونی بر اساس بازار هدف (US/EU/IR)، ارجاع به ISO 20417 و 15223-1.

- طراحی/مکاپ: کنترل خوانایی (کنتراست، سایز فونت)، جایگذاری UDI Carrier، هشدارها.

- بازبینی چندتخصصی: QA/RA، تولید، بستهبندی، خدمات پس از فروش.

- چکلیست انتشار (قبل از تولید): تطبیق با Spec/Rev درست، زبان/ترجمه تاییدشده، نسخه نماد EU Rep اصلاحشده (Amd 2025)، UDI صحیح، لینک IFU/eIFU.

- بازرسی برچسب قبل از رهایش (الزام QMSR): چک آیتمهای حیاتی طبق SOP؛ رکورد بازبینی ضمیمهٔ DHR شود.

- کنترل تغییرات: هر تغییر متریال/نماد/متن/فونت/حامل بارکد → ارزیابی اثر (Regulatory/Risk/Production)، نیاز به Re-Verification و اطلاعیه به NB/FDA در صورت لزوم.

۷.۷ جدول «الزامات ↔ محل درج ↔ شواهد» (نمونهٔ قابلکپی)

| الزام | کجا باید بیاید | شواهد/اتکا | منبع |

|---|---|---|---|

| UDI (متن + AIDC) | برچسب دستگاه + هر سطح بستهبندی | اسکرینشات داده در GUDID/EUDAMED + نمونه فیزیکی | eCFR+1 |

| نمایندهٔ مجاز (EU Rep) | لیبل/IFU برای EU | آرتورک با نماد بهروزشده 2025 + قرارداد EU Rep | ISO |

| تاریخ انقضاء/شرایط نگهداری | لیبل/IFU | پروتکل/نتایج Aging و پایداری | ISO |

| هشدار/احتیاطات | IFU (و در صورت نیاز روی لیبل) | RMP/URRA (ISO 14971/62366) + تایید NB | ISO |

| eIFU شرایط | IFU الکترونیکی/وب | سیاست eIFU، کنترل نسخه، RBA | EUR-Lex |

۷.۸ چکلیست «بازرسی برچسب قبل از رهایش»

- UDI روی لیبل و سطوح بستهبندی وجود دارد (متن + AIDC) و با پایگاه داده مطابقت دارد.

- نمادها مطابق ISO 15223-1 بوده و نماد EU Rep نسخهٔ 2025 است.

- تاریخ ساخت/انقضاء و شرایط نگهداری (در صورت لزوم) درج شده است.

- روش استریل/وضعیت استریلیتی و هشدارهای مرتبط بهدرستی آمدهاند.

- اطلاعات تماس سازنده/واردکننده/نمایندهٔ مجاز دقیق و بهروز است.

- نسخهٔ IFU/eIFU، کد سند و زبانها با مَستر ثبتشده تطابق دارد.

- بازرسی دو نفره امضا شده و رکورد آن به DHR الصاق شده است.

۷.۹ نکات بازار-محور

- USA: علاوه بر ISO 13485/QMSR، همچنان 21 CFR 801 دربارهٔ برچسبگذاری و UDI لازمالاجراست؛ UDI باید plain text + AIDC باشد.

- EU: الزامات اطلاعات/IFU تحت MDR Annex I, Ch. III (23) و eIFU تحت (EU) 2021/2226؛ متن/زبانها باید با بازار مقصد همخوانی داشته باشد.

- ایران (IMED): برچسب فارسی و الزامات محلی (نام/نشانی قانونی، تاریخها، شرایط نگهداری و …) را طبق دستورالعملهای جاری مرجع ملی اعمال کنید (ارجاع به مدارک داخلی/دستورالعمل IMED).

۷.۱۰ خطاهای رایج و راهحل سریع

- استفاده از نماد قدیمی EC-REP → فوری به نماد اصلاحشده ۲۰۲۵ مهاجرت کنید.

- عدم هماهنگی UDI بین لیبل و دیتابیس → فرآیند reconciliation قبل از رهایش پیاده کنید.

- eIFU بدون پوشش الزامات → سیاست eIFU را با (EU) 2021/2226 و ISO 20417 تطبیق و در فایل فنی مستند کنید.

- عدم ثبت «بازرسی قبل از رهایش» → در SOP لیبلینگ بند کنترلی QMSR اضافه و رکورد را به DHR پیوند دهید.

۸) شکایات، بازخورد و پسابازار (PMS)

8.1 هدف و دامنه

این فرایند، گردآوری، ثبت، بررسی و تحلیل همهی بازخوردها و شکایات مرتبط با ایمنی/عملکرد دستگاه را پوشش میدهد و خروجیهای آن به مدیریت ریسک، ارزیابی بالینی/PMCF، تغییرات طراحی، CAPA و الزامات گزارشدهی نظارتی متصل است. (ISO 13485 بند 8 «پایش و اندازهگیری» شامل بازخورد و شکایات را الزام میکند.)

8.2 تعاریف عملیاتی

- شکایت (Complaint): هر ارتباط مکتوب/شفاهی که ادعا کند دستگاه با الزامات کیفیت/ایمنی مطابقت ندارد.

- حادثه جدی (Serious Incident – EU): هر رخداد مرتبط با دستگاه که منجر به مرگ/بدحالی جدی شود یا ممکن بود بشود. گزارشدهی آن طبق MDR ماده ۸۷ الزامی است.

- خرابی (Malfunction – US): خرابیای که اگر تکرار شود احتمال مرگ/آسیب جدی دارد؛ تحت MDR آمریکا (21 CFR 803) بعضاً قابل گزارش است.

- اقدام اصلاحی میدانی (FSCA – EU) / Correction & Removal (US 21 CFR 806): اقداماتی مانند ریکال، اصلاح برچسب، بهروزرسانی نرمافزار که برای کاهش ریسک انجام میشود و الزاماً باید به مرجع ذیصلاح گزارش شود.

8.3 کانالهای جمعآوری بازخورد

- مشتری/نماینده/توزیعکننده، سرویس و نصب، فرمهای وب، ایمیل پشتیبانی، شبکههای اجتماعی، شکایات رسمی، مقالات/ریجستریها، پایگاههای نظارتی (MAUDE، ادعاهای بیمه)، پایش رقبـا، شکایات تامینکننده.

- نکته: همهی کانالها باید در SOP ثبت و پایش شوند؛ دادههای PMS مبنای بهروزرسانی RMF/Clinical Evaluation/IFU است. (MDR مواد 83–86)

8.4 جریانکار گامبهگام (از Intake تا بستن)

- ثبت و شمارهدهی: طی ۱ روز کاری در «Complaint Log».

- تاییدیه به گزارشدهنده (در صورت لازم) با شماره پیگیری.

- غربالگری و تریاژ اولیه: تعیین نوع واقعه، وجود بیمار/آسیب، کشور/بازار، مدل/UDI.

- ارزیابی ریسک و قابلیت گزارشدهی نظارتی: بر اساس جداول 8.5 و 8.6.

- اقدامات مهار (Containment): ایزولهکردن لاتها، هشدار داخلی، توقف عرضه در صورت نیاز.

- تحقیق ریشهای: 5Why/Fishbone، لینک به FMEA/پروسه تولید/شکست میدانی؛ جمعآوری نمونه مرجوعی. (مطالعه پیشنهادی: PFMEA در تجهیزات پزشکی)

- تصمیمات نظارتی: ارسال MDR (US) / گزارش ماده ۸۷ (EU) / گزارش 806 (US) / FSCA+FSN (EU).

- اقدامات اصلاحی/پیشگیرانه (CAPA) و اثربخشی: تعریف معیار اثربخشی و زمان چک.

- بستن شکایت: مرور کیفیت، مستندسازی نتیجه و اطلاع به ذینفعان.

- خوراکدهی به PMS: بهروزرسانی ریسک، PSUR/PMSR، PMCF و آموزش داخلی.

مطالعه پیشنهادی: DFMEA در طراحی تجهیزات پزشکی: کاهش ریسک در چارچوب ISO 13485

8.5 طبقهبندی و تریاژ (نمونه ماتریس)

- سطح A (بالا): مرگ/آسیب جدی یا خطر قریبالوقوع → ارزیابی فوری، احتمال گزارش 5/10/2 روزه (EU) یا 5/30 روزه (US).

- سطح B (متوسط): خرابی با پتانسیل آسیب جدی در صورت تکرار → اغلب «Reportable Malfunction» (US 803) و «Serious Incident 15 روزه» (EU).

- سطح C (پایین): شکایات جزئی/بدون ریسک ایمنی → تجمیع و Trend Reporting در EU (ماده ۸۸) در صورت افزایش معنادار.

جدول شاخصهای تریاژ (خلاصه)

| شاخص | آستانه نمونه | اقدام |

|---|---|---|

| آسیب جدی/مرگ | هر مورد | گزارش فوری + ارزیابی اصلاحات میدانی |

| خرابی با پتانسیل آسیب | ≥ ۱ مورد | بررسی «Reportable Malfunction» (US) / حادثه جدی (EU) |

| افزایش نرخ شکایت | > ۳σ از خط مبنا | Trend Report (EU Art.88) + بررسی CAPA |

8.6 ارزیابی الزامات گزارشدهی (US/EU)

ایالات متحده – MDR (21 CFR 803):

- ۳۰ روز تقویمی: مرگ/آسیب جدی/خرابی با پتانسیل آسیب جدی.

- ۵ روز کاری: اگر اقدام اصلاحی فوری لازم باشد یا FDA چنین درخواست کند.

- ارسال الکترونیکی (eMDR/ESG) و فرم 3500A.

- برنامه VMSR (گزارش خلاصه خرابیها) برای برخی کدهای محصول (اختیاری/مشروط).

ایالات متحده – Corrections & Removals (21 CFR 806):

- هر اصلاح/برچیدن برای کاهش ریسک سلامت یا رفع نقض قانون که ریسک سلامت دارد، باید گزارش شود (فرم FDA 5072).

اتحادیه اروپا – MDR (ماده 87):

- تهدید جدی بهداشت عمومی: «فوری»، اما حداکثر ۲ روز از آگاهی.

- مرگ یا بدحالی غیرمنتظره جدی: «فوری»، اما حداکثر ۱۰ روز از آگاهی.

- سایر حوادث جدی: «فوری»، اما حداکثر ۱۵ روز از آگاهی.

- امکان Periodic Summary Report برای موارد مشابه با علت ریشهای شناختهشده. (گزارشها از مسیر الکترونیکی/EUDAMED یا تا زمان کاملشدن، نقطه تماس ملی)

نکته کاربردی: در EU اصطلاح FSCA/FSN به معنی اقدام اصلاحی میدانی و اطلاعیه میدانی به کاربران است؛ در US معادل عملی آن اغلب تحت قواعد ریکال/806 مدیریت میشود.

8.7 برنامه PMS و اسناد خروجی

- برنامه PMS (MDR ماده 84 و ضمیمه III بخش 1.1): منابع داده، روشهای پایش/روندیابی، آستانهها، Triggerها برای CAPA/FSCA، لینک به RMF و PMCF، برنامه تحلیل دورهای.

- PMS Report (کلاس I) و PSUR (IIa/IIb/III):

- کلاس IIb/III: سالانه بهروزرسانی و ارسال از مسیر الکترونیکی به NB/مراجع.

- کلاس IIa: حداقل هر دو سال بهروزرسانی.

- محتوا شامل نتیجه Benefit-Risk، یافتههای PMCF، دادههای فروش/جمعیت کاربر.

- Trend Reporting (ماده 88): افزایش معنادار آماری در فراوانی/شدت رخدادهای غیرجدی که میتواند بر Benefit-Risk اثر بگذارد. روش و آستانهها باید در برنامه PMS تعریف شود.

8.8 PMCF (پس از بازار – بالینی)

برای دستگاههای نیازمند دادههای بالینی پسابازار، طرح PMCF و گزارش ارزیابی PMCF طبق الگوهای MDCG تهیه شود (مطالعه مشاهدهای/پرسشنامه/مرور منظم ادبیات/تحلیل استفاده واقعی). الگوها: MDCG 2020-7 PMCF Plan و MDCG 2020-8 PMCF Evaluation Report.

8.9 شاخصها و KPIهای توصیهشده

- نرخ شکایت به ازای ۱۰۰۰ واحد، نرخ حادثه جدی/۱۰هزار واحد، درصد بستن بهموقع (≤۳۰ روز)، میانگین زمان کشف تا مهار، درصد گزارشهای نظارتی بهموقع، درصد شکایات منتهی به CAPA، تعداد FSCAs.

- آستانههای روندیابی: میانگین متحرک ۳ماهه + قوانین Western Electric برای پرشها؛ تعریف Alert و Action Limit در PMS Plan.

8.10 همراستاسازی با QMSR (FDA)

قانون نهایی QMSR (۲ فوریه ۲۰۲۴) الزامات QMS ISO 13485:2016 را با ارجاع (IBR) وارد 21 CFR 820 میکند؛ با این حال، گزارشدهی پسابازار آمریکا (MDR 803 و 806) همچنان جداگانه برقرار است و باید طبق آن عمل شود. تاریخ اجرای QMSR: ۲ فوریه ۲۰۲۶.

8.11 شواهد مورد انتظار در ممیزی

- SOPها: شکایات، تریاژ، گزارشدهی نظارتی US/EU، FSCA/806، PMS/PSUR/Trend، PMCF، ارتباط با CAPA و مدیریت ریسک.

- سوابق: لاگ شکایات با UDI، پرونده تحقیق/نمونه مرجوعی، ارزیابی گزارشدهی و مهلتها، نسخههای ارسالی (eMDR/ESG، EUDAMED یا NCA)، PSUR/PMSR، Trend Report، PMCF، جلسات MR.

- شاخصها و تحلیلها: داشبورد روندها، اثربخشی CAPA، پیوستگی با FMEA/RMF.

جداول و بلوکهای آماده برای گذاشتن در مقاله/وبسایت

جدول مقایسه مهلتهای گزارشدهی (خلاصه)

| حوزه | نوع رویداد | مهلت |

|---|---|---|

| US – MDR 21 CFR 803 | مرگ/آسیب جدی/خرابی با پتانسیل آسیب جدی | ۳۰ روز تقویمی (برخی موارد ۵ روز کاری) |

| EU – MDR ماده ۸۷ | تهدید جدی بهداشت عمومی | فوری، حداکثر ۲ روز |

| مرگ/بدحالی جدی غیرمنتظره | فوری، حداکثر ۱۰ روز | |

| سایر حوادث جدی | فوری، حداکثر ۱۵ روز | |

| US – 21 CFR 806 | اصلاح/برچیدن بهمنظور کاهش ریسک | گزارش «Corrections & Removals» (فرم 5072) |

چکلیست فیلدهای «فرم ثبت شکایت» (برای مقاله)

- مشخصات شکایت (ID/تاریخ/کانال)، محصول/مدل/UDI/لات، شرح واقعه (verbatim)، وجود بیمار/آسیب، کشور بازار، طبقه ریسک اولیه، پیوستها/نمونه مرجوعی، ارزیابی اولیه گزارشدهی (US/EU)، نیاز به CAPA، وضعیت و تاریخ بستن.

۹) ممیزی داخلی و بازنگری مدیریت (ISO 13485: 8.2.2 و 5.6) — آماده برای QMSR

۹.۱ اهداف و خروجیها

هدف ممیزی داخلی: ارزیابی اثربخشی و انطباق QMS، کشف ریسکهای سیستمی و تغذیه به MR و CAPA.

خروجیهای قابل استناد:

- برنامه ممیزی ریسکمحور سالانه/چندسالانه

- گزارش ممیزی + ثبت عدمانطباق (NC) (Major/Minor/Observation)

- اقدامات اصلاحی/اثربخشی و بستن NC

- ورودیهای بازنگری مدیریت و تصمیمات/اقدامات MR

نکتهٔ QMSR (بازار آمریکا): سوابق MR/ممیزی داخلی/ممیزی تأمینکننده باید «قابل ارائه» باشند؛ ساختار پروندهها، نسخهها و پیوستها را از الان استاندارد کن.

۹.۲ برنامه ممیزی ریسکمحور (Risk-based Audit Program)

- پوشش کامل بندهای ۴ تا ۸ و فرآیندهای حیاتی: طراحی و ریسک (7.3/14971)، تولید/اعتبارسنجی (7.5/11607/استریل)، تأمینکننده (4.1.5/7.4)، کالیبراسیون (7.6)، شکایات/PMS/CAPA (8.x)، لیبل/UDI (15223-1/20417/21 CFR 801). (مطالعه پیشنهادی: ایزو 20416 (ISO/TR 20416:2020): پایش پس از عرضه برای سازندگان تجهیزات پزشکی)

- فرکانس/شدت بر مبنای ریسک، سابقه NC، تغییرات، شِکایات، KPI و الزامات بازار.

- استقلال ممیز: ممیز نباید حوزهای را که مسئولش است ممیزی کند.

- روشها: مصاحبه + مشاهده + نمونهبرداری سوابق/محصول (مثلاً √N+1 یا ریسکمحور).

- طرح سالانه با تاریخ، دامنه، ممیز، معیارها و نوع ممیزی (فرایندی/انطباق/اثر بخشی).

یک نمونهٔ آماده از برنامه ممیزی را در شیت Annual_Audit_Program گذاشتهام.

مطالعه پیشنهادی: ممیزی داخلی ISO 19011 برای ISO 13485

۹.۳ اجرای ممیزی (Plan → Do → Report → Follow-up)

Plan

- دامنه/معیارها: بند/استانداردها/روشهای داخلی/الزامات رگولاتوری (QMSR/UDI/eIFU).

- چکلیست فرآیندی: سوالهای باز/ردیابیمحور (Trace → Evidence → Records)، تعریف نمونهبرداری.

- مدیریت ریسک ممیزی: مناطق پرریسک (PQ، شکایات، لیبل) را عمیقتر نمونهبرداری کن.

Do (گردآوری شواهد)

- سهگانهٔ شواهد: سند (SOP/فرمها)، رکورد (DHR/گزارشها)، مشاهده/مصاحبه.

- Trail/ردیابی: الزام → روش → رکورد → نتیجه → اثر (KPI/خروجی).

- نکته: مغایرتها را شفاف و مبتنی بر شواهد بنویس؛ از مبهمنویسی پرهیز کن.

Report

- خلاصه مدیریتی، نقاط قوت، لیست NCها (Major/Minor) با Clause/Requirement دقیق، مشاهدات/OFI، نتیجهگیری.

- زمانبندی اقدامات اصلاحی و Verification of Effectiveness (VoE).

Follow-up/Closure

- بررسی تصحیحات فوری، ریشهیابی (۵ چرا/ایشیکاوا)، اقدامات اصلاحی، VoE (KPI/نمونهبرداری مجدد/مشاهده).

- بستن رسمی NC + ارجاع به CAPA برای موارد High/سیستمی.

قالبهای Process_Audit_Checklist، Audit_Report_Summary و NC_Register در اکسل آماده است.

۹.۴ درجهبندی عدمانطباقها (داخلی)

- Major NC: نقص سیستمی/اثر بالقوه بر ایمنی/انطباق (مثلاً PQ ناقص، عدم گزارش حادثه قابل گزارش).

- Minor NC: نقص محدود/غیرسیستمی (فرمت/امضا/ثبت ناکامل).

- Observation/OFI: فرصت بهبود/ریسک بالقوه.

- اثر: Major → الزام به CAPA و VoE سختگیرانهتر.

شیت NC_Grading_Guide مثالهای متداول را فهرست کرده است.

۹.۵ شایستگی ممیزان (Competence & Independence)

- آموزش ISO 19011 و ISO 13485، دانش فرایندی (طراحی/استریل/بستهبندی/PMS).

- اعلامیه استقلال پیش از هر ممیزی (تعارض منافع).

- ارزیابی دورهای عملکرد ممیز (کیفیت گزارش/کشف ریسک/بازخورد ممیزیشونده).

شیت Auditor_Competence برای ثبت صلاحیتها آماده است.

۹.۶ شاخصها و تحلیلها (Audit KPIs)

- % تکمیل برنامه ممیزی، میانگین روزهای بستن NC، درصد NC تکراری، نسبت Major/Minor، درصد آمادهبودن MR Pack.

- آستانههای Alert/Action تعریف و به MR گزارش شود.

شیت Audit_KPIs نمونه داده دارد.

۹.۷ بازنگری مدیریت (Management Review – 5.6)

فرکانس: حداقل سالانه؛ ترجیحاً ۶ ماهه یا فصلی برای سازمانهای با ریسک/تغییر بالا.

شرکتکنندگان: مدیر ارشد/کیفیت/RA/R&D/عملیات/تأمین/خدمات/فروش (برحسب موضوع).

۹.۷.۱ ورودیهای الزامی (MR Inputs)

- نتایج ممیزیها (داخلی/تأمینکننده/طرف ثالث)، وضعیت اقدامات MR قبلی

- بازخورد مشتری/شکایات/PMS/PMCF، گزارشدهی نظارتی (US/EU)

- عملکرد فرایند/انطباق محصول (KPI، Cpk، OOS ppm، Right-First-Time)

- وضعیت CAPA و اثربخشی، تغییرات موثر بر QMS (سازمانی/تجهیز/IT/رگولاتوری مثل QMSR/UDI)

- نیازهای منابع/آموزش، فرصتهای بهبود/نوآوری

شیت MR_Inputs_Checklist آماده گردآوری و رهگیری وضعیت هر ورودی است.

۹.۷.۲ خروجیها (MR Outputs)

- تصمیمات/اقدامات برای بهبود QMS و محصول

- نیازهای منابع (نیروی انسانی، تجهیزات، بودجه آموزش/اعتبارسنجی)

- بهروزرسانی اهداف کیفیت/KPI و نقشه پروژهها

- تخصیص CAPAهای سیستمی، تغییرات در خطمشی/هدفهای کیفیت

همه خروجیها را در MR_Action_Tracker با مالک/موعد/شواهد اثربخشی ثبت کن.

۹.۸ آمادگی QMSR (قابلارائه بودن سوابق)

- MR/ممیزی داخلی/تأمینکننده: نسخه PDF امضاشده، لیست ضمائم، شمارهگذاری صفحات، Index و مسیر دسترسی.

- حساسیت اطلاعات: سیاست حذف دادههای تجاری غیرضروری از نسخه ارائه (در صورت لزوم)، اما محتوا را ناقص نکن.

- شیت QMSR_Visibility برای چک وضعیت و محل نگهداری هر بسته آماده است.

۹.۹ برنامه ۳۰–۶۰–۹۰ روزه (تا پیش از مهلتهای نظارتی)

- روز ۰–۳۰: نهاییسازی تقویم ممیزی ریسکمحور + جمعآوری MR Pack (ورودیها) + امضای اعلامیههای استقلال ممیزان.

- روز ۳۱–۶۰: اجرای ۲–۳ ممیزی حیاتی (طراحی/تولید/PMS) + بستن NCهای High با CAPA.

- روز ۶۱–۹۰: برگزاری MR، تصویب منابع/اهداف جدید، تثبیت بستههای قابلارائه برای ممیزی/بازرسی.

جزئیات در شیت 30-60-90_QMSR آمده است.

۹.۱۰ بلوکهای آماده

(الف) چکلیست پیش از ممیزی داخلی

- برنامه ممیزی ریسکمحور تایید و ابلاغ شده است

- دامنه/معیارها/چکلیست و طرح نمونهبرداری آماده است

- اعلامیه استقلال ممیز امضا شده است

- لیست اسناد و رکوردهای موردنیاز بهموقع درخواست شده است

- جلسه افتتاحیه برنامهریزی و دعوتنامهها ارسال شده است

(ب) قالب گزارش ممیزی (خلاصه)

| Audit Ref/Date | … |

|---|---|

| Scope/Criteria | … |

| Auditors | … |

| Summary | Strengths, Major/Minor NCs, OFIs |

| Findings | NC ID, Clause, Evidence, Risk |

| Actions/VoE | Owner, Due, Effectiveness measure |

(ج) دستورجلسه استاندارد بازنگری مدیریت

- مرور اقدامات جلسه قبل

- نتایج ممیزیها و وضعیت برنامه ممیزی

- عملکرد فرآیندها/KPI و انطباق محصول

- PMS/شکایات/گزارشدهی نظارتی و CAPA

- تغییرات موثر بر QMS و مقررات (QMSR/UDI/eIFU)

- نیازهای منابع/آموزش و اهداف کیفیت

- تصمیمات/اقدامات و تخصیص مالک و موعد

✅ Internal Audit & Management Review Toolkit (Excel)

۱۰) آمادگی برای بازرسی و بازار آمریکا (QMSR/21 CFR 820) — چکلیست اجرایی

۱۰.۱ تصویر کلان: از QSR به QMSR چه عوض شده است؟

- تطبیق با ISO 13485:2016 از طریق «ارجاع در مقررات»؛ تاریخ لازمالاجرا شدن QMSR: ۲ فوریه ۲۰۲۶. از این تاریخ Part 820 جدید (QMSR) جای QSR قدیمی را میگیرد.

- لغو استثناء §820.180(c): از این پس گزارشهای بازنگری مدیریت، ممیزی داخلی و ممیزی تأمینکننده نیز در دامنه بازرسی FDA قرار میگیرند (دیگر «محرمانه برای روتین» محسوب نمیشوند). بنابراین این بستهها باید «قابل ارائه» و آماده نمایش باشند.

- الزام ثبت UDI در رکوردها (علاوه بر رعایت MDR 803 در سوابق شکایات/سرویس): QMSR صراحتاً میخواهد UDI هر سری/دستگاه در سوابق مرتبط ثبت شود. برچسبگذاری UDI همچنان ذیل 21 CFR 801 Subpart B الزامی است.

- مدل بازرسی جدید: FDA اعلام کرده QSIT در ۲ فوریه ۲۰۲۶ کنار گذاشته میشود و فرآیند بازرسی تازهای همسو با QMSR اجرا میگردد.

پیامد عملی: دیگر نمیشود MR/Audit را «نشان نداد». ساختار بایگانی و نسخهگذاری این بستهها را از الان استاندارد کنید.

۱۰.۲ قبل از بازرسی: آمادهسازی «قابلارائه»

بستههای رکوردی که باید حاضرِ آماده باشند

- Management Review (MR Pack): دستورجلسه، ورودیهای الزامی، تصمیمات/اقدامات، وضعیت اقدامات جلسه قبل، شواهد اثربخشی. (اکنون در دامنه بازرسی است.)

- Internal & Supplier Audits: برنامه ریسکمحور سالانه، چکلیستهای فرآیندی، گزارشها، درجهبندی NCها، وضعیت CAPA/VoE و بستن موارد. (اکنون در دامنه بازرسی است.)

- Complaint/MDR (21 CFR 803): سوابق تحقیق شکایت، تصمیمگیری MDR، زمانبندی ارسال، ارتباط با CAPA.

- UDI / Labeling (21 CFR 801 Subpart B): شواهد UDI روی برچسب/پکیج و ثبت UDI در رکوردها طبق QMSR.

- ثبت و فهرستبرداری (Registration & Listing, 21 CFR 807): ثبت الکترونیکی، تأیید سالانه بین ۱ اکتبر تا ۳۱ دسامبر؛ برای تولیدکننده خارجی تعیین U.S. Agent مطابق §807.40.

ساختار اتاق بازرسی (Front room / Back room)

- Front room (تعامل با بازرس): Lead Host، Scribe، Document Runner.

- Back room (آمادهسازی): مالکین فرآیندها، RA/QA، IT برای بازیابی سریع سوابق، تیم ترجمه/تشریح فنی.

- استاندارد زمان ارائه رکورد: اگر رکورد خارج از سایت نگهداری میشود، طبق تفسیر FDA تا روز کاری بعد یا نهایتاً دو روز ارائه شود—پس مسیر دسترسی را از قبل مهندسی کنید.

۱۰.۳ روز بازرسی: سناریوی گامبهگام

- ورود بازرس: ارائه مدارک هویتی و Form FDA 482 (Notice of Inspection)؛ جلسه افتتاحیه کوتاه.

- درخواستها و مشاهدهها: درخواست سوابق، تور تولید/انبار/آزمایشگاه، مصاحبهها، تطبیق شواهد.

- اختتام: اگر موردی باشد، Form FDA 483 (List of Observations) ارائه و درباره مشاهدات گفتگو میشود؛ پاسخ مکتوب جامع و سریع (رویهٔ رایج صنعت: ۱۵ روز کاری) بههمراه اقدام اصلاحی و سنجه اثربخشی آماده کنید.

نکتهٔ ارتباطی: پاسخها مبتنی بر ریسک و داده باشد؛ برای هر Observation → ریشهیابی (۵ چرا/ایشیکاوا)، اقدام اصلاحی، موعد، مالک، و VoE مشخص کنید.

۱۰.۴ الزامات کلیدی بازار آمریکا که خارج از QMSR هم باید رعایت شوند

- UDI و GUDID: برچسبگذاری UDI طبق 21 CFR 801 Subpart B و ارسال دادهها به GUDID طبق Part 830/راهنمای مربوط.

- Registration & Listing (Part 807): الزام ثبت/فهرستبرداری الکترونیکی و راستیآزمایی سالانه؛ برای خارجیها U.S. Agent و گاهی Initial Importer ثبتشده لازم است.

- مسیر پیشازبازار و تعاملات:

- Q-Submission (Pre-Sub) برای دریافت فیدبک رسمی قبل از 510(k)/De Novo/PMA.

- eSTAR الزامی برای همه 510(k)ها (از ۱ اکتبر ۲۰۲۳) و الزام De Novo از ۱ اکتبر ۲۰۲۵.

- MDSAP: FDA همچنان گزارشهای ممیزی MDSAP را بهعنوان جایگزین بازرسیهای روتین خود میپذیرد (نه برای بازرسیهای For-Cause/پیش/پس از PMA).

۱۰.۵ ورود به آمریکا (Import Readiness)

- Entry Data صحیح (Product Code، Intended Use Code)، بههمراه Affirmations of Compliance (AofC) مناسب (مثل DEV/DFE/LST/PM#). استفاده از AofCهای درست ریسک PREDICT را پایین میآورد و ترخیص را تسریع میکند.

- نقشها: تولیدکننده خارجی (با U.S. Agent)، Initial Importer ثبتشده، و کارگزار گمرکی آشنا با ACE/ITDS و ITACS.

۱۰.۶ جدول جمعبندی الزامات «بازار آمریکا» و شواهد لازم

| موضوع | الزام/استاندارد | چه چیزی آمادهٔ ارائه باشد؟ |

|---|---|---|

| QMS | QMSR (21 CFR 820) همراستا با ISO 13485:2016 | نقشه فرایندها، ریسکها، KPI، ثبت UDI در رکوردهای مربوطه |

| MR/Audit | بدون استثناء در دامنه بازرسی | MR Pack امضا شده، برنامه و گزارش ممیزی داخلی/تأمینکننده، بستن NC/CAPA/VoE |

| UDI | 21 CFR 801 Subpart B + Part 830/GUDID | برچسبها/IFU، اسکرینشات ارسال GUDID، ثبت UDI در سوابق شکایت/سرویس |

| شکایات/MDR | 21 CFR 803 | SOP، ارزیابیهای MDR، تایملاین ارسال، ارتباط با CAPA |

| ثبت و فهرست | 21 CFR 807، بازه Oct 1–Dec 31 | رسید پرداخت Fee، تأیید سالانه R&L، U.S. Agent، Initial Importer |

| Premarket | Q-Sub، eSTAR برای 510(k) و از 2025 برای De Novo | فایل eSTAR، پاسخهای FDA، ماتریس معادل/Bench/Clin دادهها |

| واردات | AofC/ACE/ITACS/PREDICT | فهرست AofC درست، IUC مناسب، هماهنگی با Broker |

۱۰.۷ Playbook پاسخگویی به FDA 483 (اگر صادر شد)

- تثبیت واقعیتها: هر Observation ↔ شواهد/دامنه اثر/ریسک.

- Root Cause: ۵ چرا + نقشه علتومعلول.

- اقدام اصلاحی/پیشگیرانه: چه چیزی، توسط چه کسی، تا کی، با چه منابعی.

- VoE: معیار اثربخشی (KPI، نمونهبرداری مجدد، ترند).

- بسته پاسخ: کاورلتر، ماتریس Observation→Action→Evidence؛ رویهٔ صنعتی: ارسال تا ۱۵ روز کاری و سپس گزارشدهی پیشرفت تا بستن کامل.

۱۰.۸ زمانبندی پیشنهادی ۶۰–۹۰ روزه تا بازرسی/ورود

- روز ۰–۳۰: هاردنینگ MR/Audit (قابلارائه)، بازبینی Label/UDI، Health of CAPA/PMS، صحت Registration/Listing و U.S. Agent.

- روز ۳۱–۶۰: شبیهسازی بازرسی (Mock Inspection)، تمرین Front/Back room، آمادهسازی «درخواستهای پرتکرار» (MR، CAPA، شکایات، Supplier controls).

- روز ۶۱–۹۰: مرور بستههای Premarket (eSTAR/Q-Sub)، کنترل مدارک Import (AofC/IUC)، Final Readiness Review.

۱۰.۹ بلوکهای آماده

(الف) باکس «چکلیست آمادگی بازرسی QMSR»

- MR Pack امضا شده و فهرست ضمائم کامل است

- گزارشهای ممیزی داخلی/تأمینکننده + بستن NC/CAPA

- Complaint/MDR بهروز + پیوند به CAPA

- UDI روی لیبل/پکیج و ثبت UDI در رکوردها

- Registration & Listing تأیید شده؛ U.S. Agent/Initial Importer

- eSTAR 510(k)/De Novo و Q-Sub آماده

- سناریوی روز بازرسی (482/483)، نقشها و اتاقها تمرین شده

(ب) باکس «آمادگی واردات»

- انتخاب Product Code و Intended Use Code صحیح

- Affirmations of Compliance مناسب (DEV/DFE/LST/PM# …)

- هماهنگی با Broker برای ACE/ITACS و پاسخ سریع به PREDICT

۱۰.۱۰ نکات پایانی کاربردی

- ISO 13485 بهتنهایی کافی نیست؛ QMSR الزامات مکمل دارد (مثل کنترل رکوردها، UDI در رکوردها، و دامنه بازرسی).

- اگر MDSAP دارید، هنوز باید برای بازرسیهای For-Cause/پیش-/پس از PMA آماده باشید؛ اما برای روتین، گزارش MDSAP میتواند جایگزین شود.

- اطلاعات دور از سایت را در دسترس ۱–۲ روز کاری قرار دهید؛ از «فهرست رکوردهای ذخیره بیرون سایت» استفاده کنید.

چکلیست مستندسازی (حداقلیِ قابل ممیزی)

- Quality Manual + سیاستها و اهداف کیفیت

- MDF (مشخصات محصول، BOM، روشهای تولید/بازرسی/پذیرش، DHRها)

- Design & Development File (ورودی/خروجی، ریسک، تأیید/تصدیق، تغییرات)

- روشهای اجرایی: کنترل اسناد/سوابق، آموزش، کالیبراسیون/نگهداری، کنترل محصول نامنطبق، CAPA، شکایات/PMS، کنترل تأمینکننده، اعتبارسنجی فرایند، لیبلینگ/بستهبندی

- فرمها و رکوردها: MR Minutes، Internal Audit Reports، Supplier Audits

ماتریس «بند ↔ خروجی اجرایی» (نمونهٔ فشرده)

| بند ISO 13485 | محور | خروجی/شواهد |

|---|---|---|

| 4 | QMS و مستندسازی | نقشه فرایندها، ماتریس تعاملات، کنترل اسناد/سوابق |

| 5 | رهبری و MR | اهداف کیفیت، MR Minutes، منابع |

| 6 | منابع | شواهد صلاحیت/آموزش، نگهداری/کالیبراسیون |

| 7.1–7.5 | تحقق محصول | طرح کیفیت محصول، MDF، کنترل برونسپاری |

| 7.3 | طراحی و توسعه | برنامهٔ طراحی، مرورها، Verification/Validation، ریسک |

| 7.5.6 | اعتبارسنجی فرایند | IQ/OQ/PQ، ملاک رهایش، بازنگری دورهای |

| 7.5 + 7.6 | پایش/اندازهگیری | برنامه کالیبراسیون، MSA (در صورت نیاز) |

| 8.2–8.5 | پایش، شکایات، CAPA | Complaint Handling، Trending، CAPA، اثربخشی |

KPIهای پیشنهادی برای کنترل اجرای QMS

- زمان بستن CAPAهای سطح بالا (هدف: ≤۹۰ روز)

- درصد ممیزیهای داخلی بهموقع (≥۹۵٪)

- نرخ عدمانطباق بحرانی به ازای هر ۱۰,۰۰۰ واحد (کاهشی)

- Lead time رهایش بچ استریل پس از کامل شدن رکوردها

- On-time Training Completion (%)

خطاهای رایج (و راه حل سریع)

- مستندسازی سنگین بدون استفادهٔ عملی: فرایندها را «Workflow-محور» و فرمها را Lean طراحی کنید.

- GxP بدون ریسک-محوری: ریسک را به عنوان «آبراه تعامل طراحی، تولید و PMS» پیاده کنید.

- عدم آمادگی برای QMSR: دسترسپذیری سوابق ممیزی/بازنگری را از همین امروز تمرین کنید.

تغییرات جدید در نمادها (Labeling) که باید بدانید

- ISO 15223-1:2021/Amd 1:2025 اصطلاح «نمایندهٔ مجاز» و نماد مرتبط را بهروزرسانی کرده تا منطقه/کشور-خاص نباشد؛ اگر از نماد قدیمی (EC-REP) استفاده میکنید، آن را به نسخهٔ جدید مطابق متن استاندارد تغییر دهید.

CE/MDR و نقش ISO 13485

برای دریافت نشان CE ذیل مقررات MDR، سازمان باید در فرآیند ارزیابی انطباق نزد نهاد اعلامشده (NB) نشان دهد که یک سیستم مدیریت کیفیت (QMS) متناسب با الزامات MDR را پیادهسازی کرده است. ISO 13485 رایجترین چارچوب برای ساخت چنین QMSی است و معمولاً توسط NBها بهعنوان بهترین مرجع پذیرفته میشود؛ اما گواهی ISO 13485 بهتنهایی الزام قانونی مستقیم برای CE نیست و جایگزین ارزیابی انطباق MDR یا بررسی پرونده فنی نمیشود. نتیجه اینکه CE بر پایهٔ انطباق با MDR صادر میشود و ISO 13485 ابزار قدرتمند اثبات این انطباق است—نه خودِ الزام قانونی.

مطالعه پیشنهادی: 5 اصل مهم سیستم مدیریت تجهیزات پزشکی چیست؟

نکات عملی:

- بدون پرونده فنی (Technical Documentation)، ارزیابی/شواهد بالینی (CER/PMCF)، PMS، UDI و سایر ملزومات MDR، داشتن 13485 کافی نیست.

- بسیاری از NBها بهصورت عملی انتظار دارند شرکت، QMS همتراز 13485 داشته باشد (پیشنیاز «عملی»، نه الزام «قانونی»).

- اگر اروپا بازار هدف است، پیادهسازی 13485 را انجام دهید اما برنامهٔ CE شما باید بر مدار MDR تنظیم شود.

منابع و استناد برای پیادهسازی/همسویی

- Federal Register – Final Rule (QMSR): انتشار نهایی، IBR و تاریخ اجرا (۲ فوریه ۲۰۲۶). Federal Register

- FDA QMSR FAQ (بهروزرسانی ۲۰۲۵): پاسخ به پرسشهای اجرایی و اثرات بازرسی. U.S. Food and Drug Administration

- تحلیل حقوقی دربارهٔ عدم الزام/کفایت گواهی ISO 13485 برای FDA. Covington & Burling

- ISO 15223-1:2021/Amd 1:2025: تغییرات نمادها (Authorized Representative). ISO

- یادآوری نسخهٔ جاری ISO 13485:2016 در درگاه ISO. ISO

پرسشهای متداول پیاده سازی ایزو 13485

۱) ISO 13485 چیست و چه شرکتهایی باید آن را پیاده کنند؟

سیستم مدیریت کیفیت ویژهٔ تجهیزات پزشکی است. تولیدکنندگان، OEM/ODMها، توزیعکنندگان/واردکنندگان با فعالیتهای تأثیرگذار بر کیفیت و نیز تأمینکنندگان فرایندهای خاص (استریلسازی، بستهبندی استریل، نرمافزار) باید با آن همسو شوند.

۲) تفاوت ISO 13485 با ISO 9001 چیست؟

ISO 13485 «رگولاتوریمحور» است (کنترل ریسک محصول، اعتبارسنجی فرایند، ردیابی، PMS/CAPA)، در حالیکه ISO 9001 عمومیتر و مشتریمحور است.

۳) از کجا شروع کنیم؟ (Gap Analysis)

دامنه را مشخص کنید، شکافها را بر اساس بندهای استاندارد و الزامات بازار هدفتان (EU/US/CA/JP…) نقشهبرداری کنید، برنامهٔ اقدام ۳۰/۶۰/۹۰ روزه بسازید و مالک هر اقدام را تعیین کنید.

۴) چه مدارک هستهای لازم است؟

راهنمای کیفیت، رویهها/SOPها، ریسکمدیریت (ISO 14971)، «پرونده دستگاه پزشکی/Medical Device File» برای هر خانواده محصول، سوابق آموزش، کنترل تغییر، اعتبارسنجیها، PMS/شکایات/CAPA.

۵) پرونده دستگاه پزشکی (MDF) دقیقاً چیست؟

طبق بند 4.2.3 باید برای هر نوع/خانواده دستگاه فایلی داشته باشید که مشخصات محصول، روشهای ساخت و کنترلها، الزامات نصب/سرویس، معیارهای پذیرش و ارجاعات رگولاتوری را پوشش دهد.

۶) اعتبارسنجی فرایند یعنی چه و چه زمانی لازم است؟

برای فرایندهایی که نتیجهٔ آنها فقط با تخریب یا آزمونهای غیرعملی قابل راستیآزمایی است (مثل استریلسازی، جوش، بستهبندی استریل)، باید IQ/OQ/PQ انجام و نگهداری شود.

۷) استانداردهای مکمل مهم کدامند؟