کایزن (بهبود مستمر)

کلمه کایزن از کلمات ژاپنی به معنی “خوب” و “تغییر” گرفته شده است. در کسبوکارها و سایر سازمانها، کایزن به فعالیتهایی اطلاق میشود که به طور مستمر همه فرآیندها را بهبود میبخشد و هر کارمند از تیم اجرایی گرفته تا کارگران خط مقدم را درگیر میکند.

«همه تغییرات، حتی تغییرات مثبت، ترسناک هستند. تلاش برای دستیابی به اهداف از طریق ابزارهای رادیکال یا انقلابی اغلب با شکست مواجه می شود زیرا ترس را افزایش می دهد. اما گام های کوچک کایزن واکنش ترس مغز را خلع می کند، تفکر منطقی و بازی خلاقانه را تحریک می کند.”

کلمه کایزن از کلمات ژاپنی به معنی “خوب” و “تغییر” گرفته شده است. در کسبوکارها و سایر سازمانها، کایزن به فعالیتهایی اطلاق میشود که به طور مستمر همه فرآیندها را بهبود میبخشد و هر کارمند از تیم اجرایی گرفته تا کارگران خط مقدم را درگیر میکند. کایزن، به عنوان یک فلسفه تجاری پایه، اولین بار پس از جنگ جهانی دوم توسط تولیدکنندگان ژاپنی پذیرفته شد.

اصطلاح کایزن از طریق آثار ماساکی ایمای در سراسر جهان شناخته شد. او کتاب پیشگامانه KAIZEN ،The Key to Competitive Success ژاپن را به چاپ رساند. ماساکی ایمای کایزن را به سادگی توصیف کرد. کایزن به معنای یافتن راه بهتر و تجدید نظر در استاندارد فعلی است. بنابراین حفظ و ارتقای استاندارد به وظیفه اصلی مدیریت تبدیل می شود.

تفسیر اصطلاح کایزن از زبان ماساکی ایمای، ابداع کننده استاندارد کایزن

کایزن به معنای یافتن راه بهتر و تجدید نظر در استاندارد فعلی است.

کایزن چیست؟

کایزن رویکردی برای ایجاد بهبود مستمر بر اساس این ایده است که تغییرات مثبت کوچک و مداوم می تواند پیشرفت های قابل توجهی را به همراه داشته باشد. به طور معمول، مبتنی بر همکاری و تعهد است و در مقابل رویکردهایی است که از تغییرات اساسی یا از بالا به پایین برای دستیابی به تحول استفاده می کنند. کایزن هسته اصلی تولید ناب و تویوتا وی است. در بخش تولید برای کاهش عیوب، حذف ضایعات، افزایش بهره وری، تشویق هدف و مسئولیت پذیری کارگران و ترویج نوآوری توسعه یافته است.

به عنوان یک مفهوم گسترده که دارای تفاسیر بی شماری است، در بسیاری از صنایع دیگر از جمله مراقبت های بهداشتی پذیرفته شده است. می توان آن را در هر زمینه ای از کسب و کار و حتی در سطح فردی اعمال کرد. کایزن میتواند از تعدادی رویکرد و ابزار استفاده کند، مانند نقشهبرداری جریان ارزش – که مستندسازی، تجزیه و تحلیل و بهبود جریان اطلاعات یا مواد مورد نیاز برای تولید یک محصول یا خدمات است – و مدیریت کیفیت جامع – که یک چارچوب مدیریتی است که کارگران را استخدام میکند.

در تمام سطوح بر بهبود کیفیت تمرکز کنند. صرف نظر از روششناسی، در یک محیط سازمانی، استفاده موفقیتآمیز از Kaizen به جلب حمایت از رویکرد در سراسر سازمان و از مدیر اجرایی به پایین بستگی دارد.

کایزن ترکیبی از دو کلمه ژاپنی است که با هم به عنوان “تغییر خوب” یا “بهبود” ترجمه می شوند. با این حال، کایزن از طریق ارتباط آن با روششناسی و اصول ناب به معنای «بهبود مستمر» است.

کایزن ریشه در محافل کیفی ژاپنی پس از جنگ جهانی دوم دارد. این محافل یا گروههایی از کارگران بر جلوگیری از نقص در تویوتا تمرکز داشتند. آنها تا حدودی در پاسخ به مشاوران مدیریت و بهره وری آمریکایی که از کشور بازدید کردند، به ویژه دبلیو ادواردز دمینگ، که استدلال می کرد که کنترل کیفیت باید مستقیماً به دست کارگران خط داده شود، توسعه یافتند. Kaizen توسط ماساکی ایمای از طریق کتاب کایزن: کلید موفقیت رقابتی ژاپن در سال 1986 به غرب آورده شد و محبوبیت یافت.

10 اصل کایزن چیست؟

از آنجایی که اجرای KAIZEN مستلزم ایجاد ذهنیت درست در سراسر یک شرکت است، 10 اصل که ذهنیت Kaizen را مورد توجه قرار میدهند معمولاً به عنوان هسته اصلی این فلسفه ذکر میشوند. آن ها هستند:

- فرضیات را کنار بگذارید

- در حل مشکلات فعال باشید.

- وضعیت موجود را نپذیرید.

- کمال گرایی را کنار بگذارید و نگرش تغییر تطبیقی و تکراری را در پیش بگیرید.

- با یافتن اشتباهات به دنبال راه حل باشید.

- محیطی ایجاد کنید که در آن همه احساس کنند قدرت مشارکت دارند.

- موضوع بدیهی را نپذیرید؛ در عوض، پنج بار «چرا» را بپرسید تا به علت اصلی برسید.

- اطلاعات و نظرات افراد متعدد را جمع آوری کنید.

- از خلاقیت برای یافتن پیشرفت های کم هزینه و کوچک استفاده کنید.

- هرگز پیشرفت را متوقف نکنید.

نحوه کار کایزن

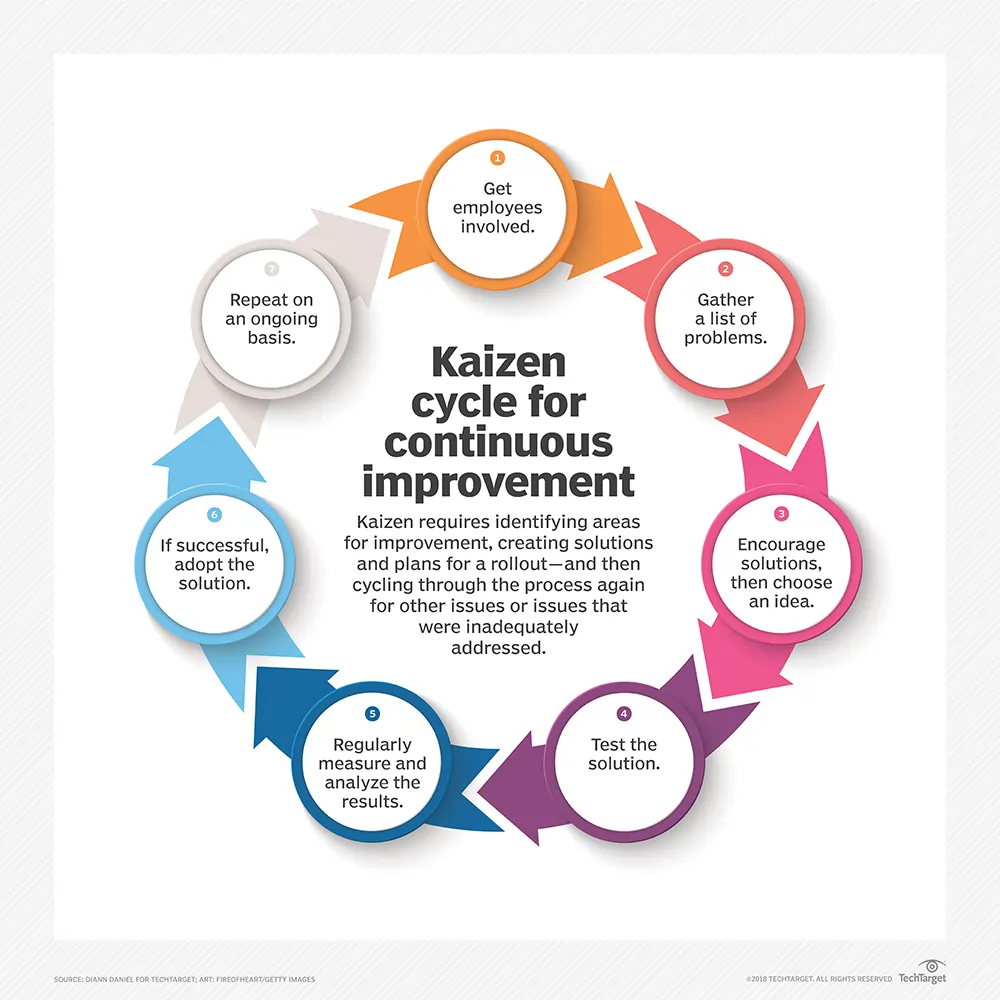

KAIZEN بر این باور استوار است که همه چیز را می توان بهبود بخشید و هیچ چیز وضعیت موجود نیست. همچنین بر اصل احترام به مردم استوار است. Kaizen شامل شناسایی مسائل و فرصتها، ایجاد راهحلها و ارائه آنها میشود – و سپس دوباره برای مسائل و مشکلاتی که به اندازه کافی به آنها پرداخته نشده است، در طول این فرآیند حرکت میکند. چرخه ای متشکل از هفت مرحله را می توان برای بهبود مستمر پیاده سازی کرد و می تواند یک روش سیستماتیک برای اجرای این فرآیند ارائه دهد.

چرخه کایزن برای بهبود مستمر

استانداردکایزن را می توان در یک چرخه هفت مرحله ای برای ایجاد محیطی مبتنی بر بهبود مستمر پیاده سازی کرد. این روش سیستماتیک شامل مراحل زیر است:

- کارمندان را درگیر کنید. به دنبال مشارکت کارکنان، از جمله درخواست کمک از آنها برای شناسایی مسائل و مشکلات باشید. انجام این کار باعث ایجاد خرید برای تغییر می شود. اغلب، این به عنوان گروه های خاصی از افراد سازماندهی می شود که وظیفه جمع آوری و انتقال اطلاعات از گروه وسیع تری از کارمندان را بر عهده دارند.

- مشکلات را پیدا کنید. با استفاده از بازخورد گسترده از همه کارکنان، لیستی از مشکلات و فرصت های بالقوه را جمع آوری کنید. اگر مشکلات زیادی وجود دارد، فهرستی ایجاد کنید.

- راه حل ایجاد کنید. کارمندان را تشویق کنید تا راه حل های خلاقانه ارائه دهند، با هر نوع ایده ای تشویق شوند. یک راه حل یا راه حل های برنده را از ایده های ارائه شده انتخاب کنید.

- راه حل را تست کنید. راه حل برنده انتخاب شده در بالا را با مشارکت همه در عرضه، اجرا کنید. برنامه های آزمایشی ایجاد کنید یا گام های کوچک دیگری برای آزمایش راه حل بردارید.

- نتایج را تجزیه و تحلیل کنید. در فواصل زمانی مختلف، با برنامههای مشخصی برای اینکه چه کسی نقطه تماس خواهد بود و چگونه میتوان کارگران سطح زمین را درگیر کرد، پیشرفت را بررسی کنید. تعیین کنید که تغییر چقدر موفقیت آمیز بوده است.

- اگر نتایج مثبت هستند، راه حل را در سراسر سازمان اتخاذ کنید.

- این هفت مرحله باید به طور مداوم تکرار شوند و راه حل های جدید در صورت لزوم آزمایش شوند یا لیست جدیدی از مشکلات حل شود.

رویکردهای اضافی برای چرخه KAIZEN وجود دارد، مانند رویکردی که به چهار مرحله فشرده می شود – برنامه ریزی، انجام، بررسی، عمل یا PDCA. به چرخه شوهارت یا چرخه دمینگ نیز معروف است.

انواع رویدادهای KAIZEN چیست؟

اگرچه هدف این استاندارد تغییر فرهنگی گسترده است، رویدادهایی برای شروع تلاشها یا تمرکز بر مجموعه خاصی از مشکلات تکامل یافتهاند.

در غرب، این تلاشهای متمرکز برای ایجاد تغییرات سریع برای دستیابی به یک هدف کوتاهمدت، اغلب در حد تلاشهای Kaizen است. نامهای متعددی با رویدادهای این استاندارد مرتبط است، از جمله کایزن بلیتز، انفجار کایزن، کارگاه کایزن، کارگاه بهبود متمرکز، کارگاه بهبود مستمر و کارگاه فرآیند سریع. این رویدادها میتوانند بر ابزارهای مختلفی تکیه کنند یا بر حوزههای خاصی تمرکز کنند، مانند چارچوب 5S، کل نگهداری مولد و نقشهبرداری جریان ارزش.

چارچوب 5S چه کمکی به KAIZEN می کند؟

چارچوب 5S بخش مهمی از سیستم Kaizen است و یک محل کار فیزیکی ایده آل را ایجاد می کند. 5S بر ایجاد نظم بصری، سازماندهی، تمیزی و استانداردسازی برای بهبود سودآوری، کارایی، خدمات و ایمنی تمرکز دارد. در زیر نسخههای اصلی ژاپنی 5S و ترجمههای رایج انگلیسی آنها آمده است.

- Seiri/Sort (سازماندهی). اقلام ضروری محل کار را از موارد غیر ضروری جدا کرده و موارد غیر ضروری را حذف کنید.

- Seiton/Set in order (ایجاد نظم). اقلام را طوری بچینید که امکان دسترسی آسان را فراهم کند به روشی که برای کار منطقی تر باشد.

- Seiso/Shine (پاکیزگی). محل کار را تمیز و مرتب نگه دارید.

- Seiketsu/Standardize ( استاندارد سازی). بهترین شیوه های پاکسازی محل کار را سیستماتیک کنید.

- شیتسوکه / حفظ (انضباط). تلاش را ادامه دهید.

مزایا و معایب پیاده سازی الزامات استاندارد کایزن چیست؟

دلایل متعددی وجود دارد که Kaizen میتواند برای یک سازمان یک مزیت باشد. با این حال، شرایطی وجود دارد که برای آنها کمتر مناسب است. برخی از مزایا و معایب کایزن شامل موارد زیر است:

مزایای اجرای کایزن

تمرکز کایزن بر بهبود تدریجی میتواند رویکرد ملایمتری برای تغییر ایجاد کند، در مقابل تلاشهای بزرگی که ممکن است به دلیل تمایل آنها به تحریک مقاومت در برابر تغییر و پسزدگی کنار گذاشته شوند.

- کایزن بررسی دقیق فرآیندها را تشویق می کند تا اشتباهات و ضایعات کاهش یابد.

- با خطاهای کمتر، نیازهای نظارت و بازرسی به حداقل می رسد.

- روحیه کارکنان بهبود می یابد زیرا Kaizen حس ارزش و هدف را تشویق می کند.

- وقتی کارمندان فراتر از مسائل خاص بخش خود فکر می کنند، کار تیمی افزایش می یابد.

- تمرکز مشتری با آگاهی بیشتر کارکنان از نیازهای مشتری گسترش می یابد.

- سیستم هایی برای اطمینان از تشویق بهبود در کوتاه مدت و بلندمدت وجود دارد.

معایب اجرای کایزن

- شرکت هایی با فرهنگ سرزمین گرایی و ارتباطات بسته ممکن است ابتدا نیاز به تمرکز بر تغییرات فرهنگی برای ایجاد یک محیط پذیرا داشته باشند.

- رویدادهای کوتاه مدت کایزن ممکن است موجی از هیجان ایجاد کند که کم عمق و کوتاه مدت است و بنابراین پایدار نمی ماند.

نمونه هایی از کایزن

می توان گفت تویوتا به دلیل استفاده از کایزن معروف ترین است، اما شرکت های دیگر با موفقیت از این رویکرد استفاده کرده اند. در اینجا سه نمونه آورده شده است:

- لاکهید مارتین. شرکت هوافضا یکی از حامیان معروف کایزن است. از این روش برای کاهش موفقیت آمیز هزینه های تولید، موجودی و زمان تحویل استفاده کرده است.

- شرکت فورد موتور. زمانی که در سال 2006، آلن مولالی، از جانبداران ناب فورد، مدیرعامل فورد شد، این خودروساز در آستانه ورشکستگی قرار داشت. مولالی از کایزن برای اجرای یکی از معروف ترین چرخش های شرکتی در تاریخ استفاده کرد.

- استودیو انیمیشن پیکسار. پیکسار از مدل بهبود مستمر برای کاهش خطرات شکست فیلم های گران قیمت با استفاده از بررسی های کنترل کیفیت و فرآیندهای تکراری استفاده کرد.

پرسش های متداول

کایزن چیست؟

کایزن رویکردی برای ایجاد بهبود مستمر بر اساس این ایده است که تغییرات مثبت کوچک و مداوم می تواند پیشرفت های قابل توجهی را به همراه داشته باشد. به طور معمول، مبتنی بر همکاری و تعهد است و در مقابل رویکردهایی است که از تغییرات اساسی یا از بالا به پایین برای دستیابی به تحول استفاده می کنند. کایزن هسته اصلی تولید ناب و تویوتا وی است. در بخش تولید برای کاهش عیوب، حذف ضایعات، افزایش بهره وری، تشویق هدف و مسئولیت پذیری کارگران و ترویج نوآوری توسعه یافته است.